Клапаны в двигателе – Объясните, для чего нужны клапана в двигателе? И какая разница в их количестве? (См внутри)

Тарельчатый клапан — Википедия

У этого термина существуют и другие значения, см. Клапан. Рис.1 Тарельчатый клапан с пружиной, верхней тарелкой и сухарями

Рис.1 Тарельчатый клапан с пружиной, верхней тарелкой и сухарямиТарельчатый клапан — деталь большинства поршневых двигателей внутреннего сгорания (ДВС), является частью газораспределительного механизма, непосредственно управляющей потоками рабочего тела, поступающего и выходящего из цилиндра. Используются также в крупных компрессорах, паровых машинах.

Тарельчатый клапан состоит из собственно круглой тарелки и стержня меньшего диаметра. Из соображений прочности и аэродинамики переход между тарелкой и стержнем выполняется большим радиусом (рис.1). Некоторое время были популярны тарелки зонтичной (тюльпанообразной) формы, уменьшавшие вес впускного клапана до веса выпускного (диаметр впускных клапанов выбирают больше, так как сопротивление впускного тракта сильнее снижает мощность двигателя, чем сопротивление выпуска) при одновременном снижении гидравлического сопротивления. Однако при этом растёт площадь камеры сгорания, что увеличивает выбросы углеводородов.

Клапан совершает перемещения по оси стержня, при этом тарелка открывает путь газам, а при посадке на седло — плотно запирает его. Некоторый зазор между стержнем и втулкой клапана необходим, чтобы избежать заедания при нагреве клапана, и чтобы тарелка могла самоустановиться на седло. Для поддержания самоустановки, а следовательно, плотности запирания, тарелка имеет фаску под углом 45 или 30 градусов к её плоскости.

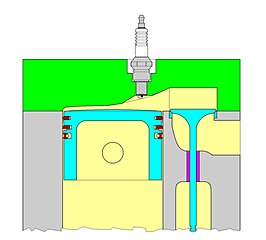

Рис.2 Тарельчатый клапан в нижнеклапанном двигателе

Рис.2 Тарельчатый клапан в нижнеклапанном двигателеСиловое замыкание кинематической схемы привода клапанов (то есть, и возврат клапана в закрытое положение) осуществляется витыми клапанными пружинами, на быстроходных спортивных двигателях — с помощью десмодромного механизма. Стержень клапана имеет обычно термоупрочнённый торец, куда передаётся усилие от рокера, коромысла или стакана, и одну или несколько канавок для установки сухарей (канавка видна на рис.1). Меньше распространена передача усилия через внутреннюю резьбу в стержне клапана от толкателя (такую конструкцию имеет клапан на В-2 и всех последующих модификациях, изготовляемых сейчас «Барнаултрансмашем»)

Между пружиной и плоскостью головки, кроме стальной закалённой шайбы, может быть установлен механизм проворота клапана (иначе называемый механизм самопритирки). Это позволяет продлить интервалы между притиркой клапанов, сохраняя плотность их посадки в течение длительного времени[1].

Количество клапанов в двигателе зависит от принятой схемы газораспределительного механизма[2]. Типовое значение 2 или 4 клапана на цилиндр, но встречаются схемы с 5 клапанами (из них 3 впускные), или даже 1 большим выпускным клапаном (прямоточная продувка 2-тактного дизеля). Клапанные пружины, поддерживающие кинематику ГРМ, всегда спиральные с плоскими шлифованными торцами. На один клапан приходится обычно 1 (реже 2) пружины, и 2 сухаря. Размеры и форма сухарей индивидуальны, обычно каждый двигатель имеет оригинальные сухари клапанов.

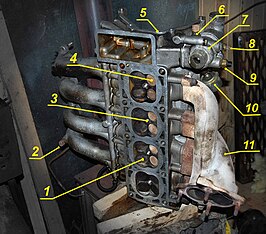

Рис.3 Пример компоновки: 4 клапана на цилиндр

Рис.3 Пример компоновки: 4 клапана на цилиндрКлапаны могут размещаться по нижнеклапанной или верхнеклапанной схеме, располагаться под углом друг к другу или параллельно. Целью работы конструктора при их размещении является надёжный газообмен с небольшим аэродинамическим сопротивлением, необходимое размещение коллекторов в подкапотном пространстве, компактность камеры сгорания, соблюдение норм выхлопа и др.

Впускные клапана двигателей обычно изготовляют высадкой из сильхромовой стали типа 40Х9С2, 40Х10С2М. Эти стали обладают довольно высокой жаростойкостью, и поскольку температура отходящих газов у дизелей меньше (по причине высокой степени сжатия), чем у искровых моторов, используются и для изготовления выпускных клапанов дизелей.

Выпускные клапана старых искровых моторов также делали сильхромовыми, недостаточную жаростойкость компенсировали удобством притирки (ГАЗ-51), напайкой кромки тарелок стеллитом; наполнение клапанов натрием для теплоотдачи от тарелки применялось ранее (ГАЗ-66/ГАЗ-53, ЗИЛ-130), и применяется сейчас[3][4][5][6].

Позднее перешли на сварные клапаны: стержень из сталей типа 40ХН, 38ХС, тарелка из сталей типа 40Х14Н14В2М, 45Х22Н4М3. На дизелях такие стали не применяют: дизельное топливо содержит серу, а сернистые газы быстро разрушают никельсодержащие стали. Применяется и напайка кромок твёрдыми материалами: стеллитом, нихромом[7].

Основными неисправностями тарельчатых клапанов являются[8]:

- неплотность;

- прогорание тарелки;

- износ стержня, зазор по направляющей клапана;

- изгиб клапанов после соударения с поршнем.

Неплотность клапанов может быть с момента изготовления, развиться в течение работы, либо быть следствием некачественного ремонта или неверной регулировки клапанов. Впускной клапан может длительное время пропускать газ без прогорания, но искровой двигатель при этом обычно потряхивает: во впускной тракт забрасывает отработавшие газы, и воспламенение такой разбавленной смеси становится ненадёжным. Дизель, соответственно, дымит[9]. Ещё одной причиной может быть загиб клапанов[10], двигатель при этом трясётся очень сильно, а заводится плохо.

В случае умеренной неплотности клапанов, они ещё могут быть притёрты, но чаще всего их меняют комплектом. Причина в том, что к этому времени обычно происходит износ стержня клапана с увеличением расхода масла, а при долгой притирке старого клапана выступание его торца над плоскостью головки увеличивается — гидрокомпенсатор может выйти из рабочей зоны. Если выступание превышает допустимое уже с новым клапаном, то по инструкции нужно менять головку блока, на практике — торец клапана шлифуют для уменьшения высоты.

Прогорание тарелки выпускного клапана всегда является следствием сильного перегрева при отсутствии клапанного зазора и большом прорыве газов. Тарелка впускного клапана прогореть не может, так как задолго до этого при прорыве газов на впуск цилиндр работать перестанет, и температура газов снизится. Однако у дизелей при этом могут возникать другие проблемы.

Износ стержня и/или втулки клапана приводит к нарушению работы сальников клапанов, а значит — высокому расходу масла. Поэтому при ремонте головки блока цилиндров может возникать необходимость в замене клапанов и/или направляющих. После смены направляющих требуется обычно обработать седло шарошками на оправке, базирующейся по новой направляющей, после чего притереть клапан. Обычно разом меняют все направляющие, либо только впускные (зазор во втулках впускных клапанов решающий для расхода масла, ввиду меньшего давления во впускной трубе).

- ↑ Автомобильные двигатели: теория и техническое обслуживание, 4-е издание. — Издательский дом Вильямс. — 660 с. — ISBN 9785845909541.

- ↑ Александр Попов, П. Клюкин, Александр Солнцев, Владислав Осипов, Виталий Гаевский. Основы конструкции современного автомобиля. — Litres, 2017-09-05. — 338 с. — ISBN 9785457387928.

- ↑ Sanders, J. C., Wilsted, H. D., Mulcahy, B. A. Operating temperatures of a sodium-cooled exhaust valve as measured by a thermocouple (англ.) // Digital Library. — 1943.

- ↑ truck, car and. Клапаны Federal-Mogul (рус.). Дата обращения 30 октября 2018.

- ↑ Fernando Zenklusen, Marcio Coenca, Alexander Puck. Sodium Cooling Efficiency in Hollow Valves for Heavy Duty Engines (англ.) // SAE Technical Paper Series. — 400 Commonwealth Drive, Warrendale, PA, United States: SAE International, 2018-04-03. — DOI:10.4271/2018-01-0368.

- ↑ How are valves cooled in internal combustion engines? — Quora (англ.). www.quora.com. Дата обращения 30 октября 2018.

- ↑ Холмянский И.А. Констрирование двигателей внутреннего сгорания. — Омск, 2010. — С. 86-91. — 155 с.

- ↑ Автомобильные двигатели: теория и техническое обслуживание, 4-е издание. — Издательский дом Вильямс. — 660 с. — ISBN 9785845909541.

- ↑ Гладкий Алексей Анатольевич. Техоблуживание и мелкий ремонт автомобиля своими руками. — БХВ-Петербург, 2011. — 202 с. — ISBN 9785977505550.

- ↑ Александр Леонидович Буров. Основы технического обслуживания автомобилей: учеб. пособие. — МГИУ, 2008. — 104 с. — ISBN 9785276015538.

Клапан двигателя. Назначение, устройство, конструкция

Это деталь двигателя и одновременно крайнее звено газораспределительного механизма. Клапанная группа включает в себя: пружину, направляющую втулку, седло, механизм крепления пружины. Все эти детали работают в тяжёлых механических и тепловых условиях, испытывая колоссальные нагрузки.

Сопряжение седло-клапан, подвергается наибольшему воздействию высоких температур и ударных нагрузок. Кроме того, детали постоянно испытывают недостаток в смазке по причине высоких скоростей работы. Это вызывает их интенсивный износ.

Требования, предъявляемые к группе:

- Герметичность работы клапана в сопряжении с седлом;

- Высокий коэффициент обтекаемости, при входе и выходе рабочей смеси из камеры сгорания;

- Небольшой вес деталей группы;

- Детали должны быть высокопрочными и одновременно жёсткими;

- Стойкость к высоким температурам;

- Эффективная теплоотдача клапанов;

- Высокое сопротивление механическим и ударным нагрузкам;

- Противодействие коррозии.

Назначение и особенности устройства

Назначение клапана, открывать и закрывать отверстия в головке блока цилиндров для выпуска отработанных газов либо впуска новой рабочей смеси. К основным элементам детали относятся головка и стержень. Переход от стержня к головке служит для плавного отвода газов, чем он плавней, тем лучше будет наполнение, либо очистка камеры сгорания.

Отработанные газы, выходя из камеры сгорания, создают сильное избыточное давление, а чем меньше площадь тарелки клапана, тем меньшие нагрузки он испытывает, вот почему выпускной клапан двигателя делается меньшего диаметра, а требования к нему выше. Так, при работе, головка выпускного клапана нагревается до 800-900.°С на бензиновых двигателях и до 500-700°С на дизельных моторах, впускной, нагревается до 300°С.

Именно по этим причинам при изготовлении выпускных клапанов нужны сплавы и материалы, обладающие повышенной жаропрочностью и содержащие большое количество легирующих присадок. Клапана делают из 2-х частей: головку из жаростойкого материала, стержень из углеродистой стали. Для изготовления клапана ДВС эти заготовки сваривают и шлифуют.

Выпускные клапана, в месте контакта с цилиндром, покрывают твёрдым сплавом. Толщина сплава порядка 1,5-2,5 мм. Такое покрытие позволяет избежать коррозии.

По причине меньших нагрузок при изготовлении впускных клапанов используют хромистые или хромоникелевые стали со средним содержанием углерода. При вводе рабочей жидкости в камеру сгорания, топливо отводит часть температуры от клапана и его составляющих, из-за чего температурные перепады у него ниже.

На эффективность работы клапана большое влияние оказывает его форма. Чем более она обтекаемая, тем выше скорость входящего или выходящего заряда смеси. Чаще всего головку клапана делают плоской, для облегчения изготовления детали, удешевления её производства и сохранения жёсткости.

Однако, в двигателях, испытывающих повышенные нагрузки, например, форсированных, в связи со спецификой самого двигателя применяют впускные клапана с вогнутыми головками. Такое устройство уменьшает массу детали и инерционную силу, возникающую при работе.

Стыковка клапана с седлом осуществляется по тонкому ободку на поверхности головки цилиндров — фаске. Стандартный угол наклона фаски впускных клапанов составляет 45°, у выпускных 45° или 30°. При изготовлении головок цилиндра фаски шлифуют, а затем, при установке клапана, каждый притирают к седлу. Ширина ободка должна быть не менее 0,8мм.

Ободок не должен прерываться по всему периметру окружности тарелки клапана. Сочленение между клапаном и седлом нужно уплотнить наверняка, вот зачем угол фаски клапана, по наружной стороне фаски, делают меньше угла седла на 0,5-1°.

В некоторых двигателях, для большей сохранности изделия, применяют устройство принудительного вращения клапана. В процессе работы на фасках откладывается нагар, нарушается уплотнение, появляются механические повреждения, это резко снижает эффективность работы мотора. Проворачиваясь, клапан ДВС распределяет нагрузку равномерно по всей поверхности фаски и принудительно очищает ее.

После фаски головки, у клапана имеется специальный поясок, в виде цилиндра. Эта конструктивная особенность позволяет уберечь его от перегрева и обгорания, а так же делает головку более жёсткой. Кроме того, при притирке, диаметр клапана остаётся прежним.

Пружинное стопорное кольцо предотвращает падение клапана в камеру сгорания двигателя, в случае, если элементы крепления хвостовика поломаются.

При соприкосновении с кулачком распределительного вала, или коромыслом, торцы клапана подвергаются большим нагрузкам. Поэтому для предания им жёсткости и износостойкости, их закаливают, или надевают на них специальные колпачки из высокопрочных сплавов.

Впускные клапана снабжают специальными резиновыми маслосъёмными колпачками, для предотвращения попадания через зазор масла в камеру сгорания в период такта впуска.

Выпускные клапана, работая в экстремальных температурных режимах, могут заклинить в отверстии направляющей втулки. Что бы этого не произошло, их стержни делают меньшего диаметра вблизи головки, по сравнению с поверхностью на остальной длине.

Сухарики, удерживающие клапанные пружины, держатся за сам клапан при помощи крепления, обеспеченного выточками.

Диаметр стержня выпускных клапанов больше диаметра стержня впускных, головка клапана — меньше. Такой конструктивный приём позволяет отвести от клапана больше тепла и понизить его температуру. Однако этот приём увеличивает сопротивление потока газов, делая очистку камеры сгорания менее эффективной. При расчётах, этот параметр сложно узнать, поэтому им пренебрегают, считая давление при выпуске большим, чем давление при впуске, что компенсирует недостаток с лихвой.

Для увеличения эффекта охлаждения выпускного клапана внутри его делают пустотелым. Пустое пространство заполняют металлом с низкой температурой плавления, обычно жидким натрием. Нагреваясь от головки клапана, пары жидкого натрия поднимаются в верхнюю, боле холодную часть, забирая большую часть тепла с собой. Там они соприкасаются с менее нагретой частью стержня и отдают тепло ей.

Пружины клапана

Пружина работает в условиях больших нагрузок. Основная её задача заключается в создании надёжной и плотной стыковки клапана и седла. Испытывая нагрузки, пружина может сломаться, зачастую это происходит по причине вхождения её в резонанс. С целью предотвращения этого явления, витки пружины делают с переменным шагом.

Так же можно изготовить коническую или двойную пружину. Двойные пружины обладают дополнительным плюсом, так как наличие двух деталей повышает надёжность механизма и уменьшает общий размер пружин.

Дабы исключить возможность резонанса в двойной пружине, направление витков внутренней и внешней пружин делают разными. Так же это позволяет удержать обломки детали, в случае поломки пружины, осколки задержатся между витками.

Пружины для клапанов изготавливают из проволоки, материал которой — сталь. После придания формы, изделие закаляют и подвергают отпуску. Для повышения прочности, обдувают воздухом с добавлением абразивного материала.

Что бы избежать коррозии, пружины обрабатывают оксидом цинка или кадмия. Концы пружин шлифуют и придают им плоскую форму. Это делается для более эффективной фиксации торцов пружин со специальными неподвижными тарелками в блоке цилиндров. Тарелки изготавливают из стали с низким содержанием углерода, верхнюю тарелку фиксируют на клапане при помощи сухарика.

Втулки клапанов и их направляющие

Отвод тепла от стержня клапана и его перемещение в возвратно поступательной плоскости обеспечивают направляющие втулки. В процессе работы сами втулки подвергаются воздействию высоких температур, омываясь горячими отработанными газами. При возвратно поступательном движении клапана между ним и поверхностью втулки возникает трение. Если смазки поступает не достаточно, то трение идёт практически на сухую.

Именно по этой причине к материалу втулок применяют ряд требований, таких, как: стойкость к износу, высоким температурам, трению. Некоторые составы чугуна, алюминиевая бронза, керамика обладают всеми свойствами, необходимыми для создания детали, удовлетворяющей таким требованиям.

Для впускных клапанов, в связи с разницей в температуре нагрева, зазоры между направляющей втулкой и стержнем делаются меньше. Нижнюю часть втулки делают под конус для предотвращения заклинивания клапана.

Выточки под клапана (седла)

Долговечность и правильная работа двигателя внутреннего сгорания напрямую зависят от качества изготовления выточки под клапана. При неправильной стыковке клапана и седла не будет обеспечиваться должная герметичность камеры сгорания, и скорый выход мотора из строя неизбежен. Седла изготавливают непосредственно в головке цилиндра, в данном случае речь идёт о чугунных головках. Либо делают их вставными, из стали, например, в алюминиевых головках.

Вставные седла удерживаются в головке путём запрессовки, или развальцовки.

Количество клапанов в двигателе

Когда речь заходит о клапанах, многие задаются вопросом: «сколько клапанов в двигателе должно быть?» Однозначного ответа нет, определить чёткое количество можно только изучив конструктивные особенности мотора. Учитывая, что в четырёхтактной силовой установке клапан осуществляет такты впуска и выпуска, значит минимальное количество на один цилиндр — два, один впускной и один выпускной.

Современные силовые установки наиболее часто используют конструкцию с четырьмя клапанами (двух впускных и двух выпускных) на каждый цилиндр. При открытии клапана в образовавшееся отверстие происходит заброс топливной смеси, или выход отработанных газов. Чем больше отверстие, тем эффективней будет наполнение или очистка. Соответственно коэффициент полезного действия мотора так же увеличится.

Увеличить отверстие за счёт увеличения тарелки клапана нельзя, поскольку её размер ограничен размером камеры сгорания. Поэтому для улучшения качества смесеобразования устанавливают большее количество клапанов на один цилиндр.

Встречаются схемы, в которых применяются два, три, и даже пять клапанов на цилиндр. Учитывая, что процесс наполнения более важен для работы двигателя, количество впускных клапанов в нечётных схемах всегда больше.

Как работают клапаны в двигателе?

Если Вы читали статью о работе двигателя, то знаете, что существует 4 такта работы мотора:

- впуск,

- сжатие,

- сгорание,

- выпуск.

В современных двигателях на каждый цилиндр приходится 4 клапана: два впускных и два выпускных — они работают попарно — т.е. два впускных клапана открываются одновременно и два выпускных одновременно (но отличное время от времени открытия впускных). Это контролируется распределительным валом. Во время такта впуска, когда цилиндр движется вниз, открывается пара впускных клапанов, чтобы смесь топлива и воздуха могла впрыснуться в камеру сгорания цилиндра. Затем клапан закрывается, цилиндр движется уже наверх, и, следовательно, происходит сжатие смеси. Когда цилиндр достигает верхней точки, происходит взрыв этой смеси (инициируемый свечой в бензиновых двигателях и крайней степенью сжатия в дизельных). Теперь цилиндр из-за возникшего по причине взрыва давления движется вниз, а, когда достигает крайней нижней точки, открывается пара выпускных клапанов, чтобы были выдавлены цилиндром отработавшие газы, когда тот снова начнёт двигаться вверх.

Ничего сложного, не правда ли? Но из чего состоит цепочка работы клапанов, откуда они знают, когда им открываться и закрываться. Увы и ах, но в эру умнейших компьютеров, эта операция контролируется всего лишь какими-то грушевидными отростками на валу, который приводится во вращения от коленчатого вала двигателя. Этот вал называется распределительным или распредвалом в обиходе.

К распредвалу идёт ремень или цепь ГРМ, которая имеет зубцы и предназначен для очень точной передачи оборотов коленчатого вала (который приводится в движение цилиндрами двигателя) распредвалу. На самом распредвале расположены так называемые кулачки, яйцевидные «отростки» на валу, которые и толкают клапаны в нужный момент. И вот как это выглядит:

Распределительный вал, установленный в блоке цилиндров, имеет мелкие металлические нажимные цилиндры (кулачки), расположенные выше самого клапана и металлического толкателя, который находится между клапаном и кулачком. Когда распредвал крутится, крутятся и кулачки, и когда выступающая их часть поворачивается вниз, то она толкает толкатель, который передаёт толчок клапану, который и открывается. А когда кулачок перестаёт нажимать на толкатель, пружина клапана позволяет ему подняться обратно вверх, чтобы закрыться. Это называется

Клапаны — Энциклопедия журнала «За рулем»

Для работы четырехтактного ДВС требуется как минимум по два клапана на цилиндр — впускной и выпускной. В настоящее время применяются клапаны тарельчатого типа со стержнем. Для улучшения наполнения цилиндра горючей смесью диаметр тарелки впускного клапана делается больше, чем у выпускного. Седла клапанов изготовленные из чугуна или стали, запрессовываются в головку блока цилиндров.

При работе двигателя клапаны подвергаются значительным механическим и тепловым нагрузкам, поэтому для их изготовления применяются специальные сплавы. Иногда для улучшения охлаждения клапанов высокофорсированных двигателей применяют клапаны с полым стержнем, который заполняется натрием. Натрий при рабочих температурах плавится и в расплавленном виде перетекает внутри клапана, перенося тепло от более нагретой тарелки клапана к стержню. Для лучшей очистки рабочей фаски от нагара и равномерной теплопередачи иногда применяются различные механизмы для вращения клапана.

ГРМ могут быть нижнеклапанными и верхнеклапанными, но в современных двигателях используются только верхнеклапанные ГРМ, когда клапаны располагаются в головке цилиндров. Клапан удерживается в закрытом состоянии с помощью пружины, а открывается при нажатии на стержень клапана. Клапанные пружины должны иметь определенную жесткость для гарантированного закрытия клапана при работе, но жесткость пружины не должна быть чрезмерной, чтобы не увеличивать ударной нагрузки на седло клапана. Иногда для уменьшения возможности резонансных колебаний используются пружины уменьшенной жесткости, но на один клапан устанавливается по две пружины.

При использовании двух пружин они должны быть навиты в разные стороны, чтобы не произошло заклинивания клапана в случае поломки одной из пружин и попадания ее витка между витками другой пружины. Для снижения потерь на трение в ГРМ сейчас широко применяются ролики, размещаемые на рычагах и толкателях привода клапанов.

Рис. Замена трения скольжения трением качения путем применения в клапанном механизме роликов дает возможность уменьшить потери на привод клапанов

При открытии (опускании) впускного клапана через кольцевой проход между тарелкой клапана и седлом проходит топливно-воздушная смесь (или воздух) и заполняет цилиндр. Чем больше будет площадь проходного сечения, тем полнее заполнится цилиндр, а следовательно, и выходные показатели этого цилиндра при рабочем ходе будут выше. Для лучшей очистки цилиндров от продуктов сгорания желательно также увеличить диаметр тарелки выпускного клапана. Размеры тарелок клапанов ограничены размером камеры сгорания, выполненной в головке цилиндров. Лучшее наполнение цилиндров и их очистка обеспечиваются при использовании большего, чем два, числа клапанов на один цилиндр. Встречаются трехклапанные (два впускных и один выпуск ной) системы и пятиклапанные (три впускных и два выпускных) системы.

Рис. Четырехклапанная камера сгорания. Применение газораспределительного механизма с четырьмя клапанами на цилиндр в дизельном двигателе

Впервые четыре клапана на цилиндр были использованы еще 1912 г. на двигателе автомобиля Peugeot Gran Prix. Широкое использование такой схемы на серийных легковых автомобилях началось только в 1970-е гг. Сейчас ГРМ с четырьмя клапанами на цилиндр стали практически стандартными для двигателей европейских и японских легковых автомобилей. Некоторые из двигателей Mercedes имеют по три клапана на цилиндр, два впускных и один выпускной, с двумя свечами зажигания (по одной с каждой стороны от выпускного клапана).

Двигатели некоторых автомобилей группы Volksvagen-Audi и ряд японских двигателей используют пять клапанов на цилиндр (три впускных и два выпускных), но при таком числе клапанов значительно усложняется их привод.

Рис. Трехклапанный ГРМ. Компания DaimlerChrysler утверждает, что ГРМ с двумя впускными, одним выпускным и двумя свечами зажигания обеспечивает снижение вредных веществ в отработавших газах

Клапан двигателя

Клапан – деталь газораспределительного механизма. Клапанный механизм (механизм привода клапанов) является составной частью газораспределительного механизма (ГРМ).

ГРМ бывает нижнеклапаннымм и верхнеклапаннымм. Современные силовые агрегаты повсеместно имеют верхнее расположение клапанов.

Клапан реализует прямую подачу в цилиндры определенной порции топливно-воздушной смеси или только воздуха, а также осуществляет выпуск отработавших газов. Четырехтактный двигатель внутреннего сгорания для нормальной работы требуется не менее двух клапанов на один цилиндр.

Клапаны бывают двух видов, что зависит от их прямой функции:

- впускной клапан;

- выпускной клапан;

Сегодня на современные моторы устанавливаются клапаны тарельчатого типа, которые имеют стержень. Устройство клапана включает в себя так называемую тарелку клапана. Наиболее распространенная конструкция ДВС получила клапаны, которые находятся в головке блока цилиндров (ГБЦ). То место, где клапан контактирует с ГБЦ, получило название седло клапана. Седло клапана ДВС стальное или чугунное, запрессовано в головку блока цилиндров.

Максимально качественное наполнение цилиндра двигателя топливно-воздушной смесью или воздухом требует того, чтобы диаметр тарелки впускного клапана был больше, чем у выпускного клапана. Впускные и выпускные клапаны имеют определенные отличия по этой причине. Впускной клапан зачастую получает больший диаметр своей тарелки. Это сделано для того, чтобы улучшить наполнение цилиндров топливно-воздушной смесью или только воздухом.

Что касается выпускного клапана, в увеличении диаметра его тарелки необходимость также присутствует. Это необходимо для лучшей очистки цилиндров от продуктов сгорания. Отметим, что размер тарелки впускного и выпускного клапанов ограничен размерами самой камеры сгорания, которая изготовлена в ГБЦ. Качественное наполнение цилиндров и очистка реализуются не путем увеличения диаметра тарелки одного клапана, а путем установки большего количества клапанов на один цилиндр.

Клапаны ДВС в процессе работы мотора испытывают серьезные механические и тепловые нагрузки. По этой причине их изготавливают из особых жаростойких и износостойких металлических сплавов. Кромка тарелки клапана может быть усиленной, иногда сама тарелка усиливается при помощи керамического напыления. Что касается стержня, то для впускного клапана предусмотрен цельнометаллический стержень. Выпускной клапан имеет полый стержень, дополнительно получает натриевое наполнение для улучшения охлаждения тарелки клапана.

Повышенное внимание уделяется вопросу охлаждения именно выпускных клапанов, особенно для производительных силовых агрегатов. Выпускные клапана подвержены тепловой нагрузке намного больше впускных. Как уже было сказано, клапаны в таких моторах имеют полый стержень, который внутри наполнен натрием. Такое решение является эффективным способом охлаждения. Указанный натрий при выходе мотора на рабочую температуру плавится внутри полого стержня клапана, а затем в расплавленном виде течет. Так осуществляется перенос избытков тепла от разогретой тарелки клапана к его стержню.

Место прилегания тарелки клапана к блоку называется фаской. Для того чтобы фаска не страдала от скопления нагара, а также было реализовано равномерное распределение тепла, в конструкции клапанного механизма используются решения для вращения (проворачивания) клапана в процессе работы ДВС.

Современное устройство наиболее распространенного двигателя предполагает схему с четырьмя клапанами, что означает наличие двух впускных и двух выпускных клапанов на каждый отдельный цилиндр. В момент открытия (клапан опускается) впускного клапана образуется кольцевой проход. Через этот проход между тарелкой клапана и седлом клапана в цилиндр попадает топливно-воздушная смесь или только воздух. От площади проходного сечения будет зависеть эффективность наполнения цилиндра, что далее влияет на показатели производительности при рабочем ходе поршня.

Могут также встречаться двухклапанные, трехклапанные и пятиклапанные схемы устройства ГРМ. В первом случае используется только один впускной и один выпускной клапан на цилиндр. Для трехклапанных схем характерно наличие двух впускных и одного выпускного клапана. Схема на пять клапанов означает, что стоят три впускных и два выпускных клапана. Количество клапанов на цилиндр зависит от общего размера камеры сгорания конкретного двигателя, реализации привода клапанов, степени форсировки мотора, а также ряда других факторов.

Открытие клапана реализовано при помощи нажатия на клапанный стержень. За открытие отвечает привод клапана. Указанный привод обеспечивает передачу усилия от распределительного вала (распредвала). В современных двигателях используются две базовые схемы привода клапанов: привод посредством гидравлических толкателей клапана и реализация привода при помощи роликовых рычагов.

Закрытие клапана в процессе работы ДВС осуществляется при помощи специальной пружины определенной жесткости. Жесткость такой пружины должна быть ограниченной, чтобы не создавать больших ударных нагрузок на седла клапанов. Сила воздействия пружины заставляет тарелку клапана герметично перекрывать впускной или выпускной канал. Пружина клапана крепится на стержне посредством тарелки клапанной пружины и сухарей. Во время работы мотора, особенно под нагрузкой, могут возникать резонансные колебания на клапанах. Для устранения этого нюанса могут быть установлены сразу две клапанные пружины с разнонаправленными витками.

Жесткость таких пружин меньше по сравнению с решениями, которые получили только по одной пружиной. Использование двух пружин подразумевает то, что они навиты в разные стороны. Это сделано для предотвращения заклинивания клапана в результате поломки одной пружины. Так инженеры исключили риск попадания витков одной пружины клапана между витками другой. Для уменьшения трения клапанный механизм конструктивно имеет вышеупомянутые ролики (роликовый рычаг), которые находятся на толкателях и рычагах привода клапанов.

Читайте также

Клапан ДВС

Большое разнообразие материалов из которых изготавливают клапаны двс может поставить перед сложным выбором. В этой статье пойдет речь о технологиях производства клапана в каких случаях использовать те или иные клапаны, их достоинства и недостатки, облегчение и проточка «тюльпана», а также поговорим о защищающих покрытиях и методах их нанесения. Эта информация предоставлена, чтобы помочь Вам сделать обоснованное решение при модернизации клапанного механизма.

1.Технологии производства клапанов.

При изготовлении выпускных клапанов особое внимание уделяется методам изготовления и материалам способным длительно выдерживать высокую температуру и при этом сохранять прочность. К впускным требования не столь жесткие так как они имеют дополнительное охлаждение свежей топливовоздушной смесью. Необходимым свойствам соответствуют многие сплавы при соблюдении определенных технологиях, но всегда приходится чем-то жертвовать к тому же вес детали получается большим. Проводится много исследований и выявление новых материалов не стоит на месте. Множество запатентованных технологий еще не нашли своего применения на практике.

Все то множество технологий и их недостатки я описывать подробно не буду, поверхностно пройдемся по основным. Как делается тарелка клапана:

Торцевая раскатка- раскалённый стержень клапана выступает из матрицы и вращающийся под углом к оси матрицы пауссон раскатывает по кругу стержень, который постепенно подается в матрицу до придания необходимой формы. Создается направленная микроструктура метала, параллельная профилю тарелки клапана, что увеличивает прочность.

1-торец заготовки. 2-матрица. 3-паусон. 4-готовая тарелка клапана. 5-стержень.

1-торец заготовки. 2-матрица. 3-паусон. 4-готовая тарелка клапана. 5-стержень.

В следующем методе заготовку подают в матрицу и похожим образом раскатывают тарелку клапана, при этом еще выдавливается ножка в отверстие что тоже дает направленную микроструктуру, подобную волокнам древесины. Существует еще несколько методов имеющих сходство с описанным.

Клапан изготавливают из стали марок: 40Х9С2, 40XH, 40Х10С2М, 20ХН4ФА, 55Х20Г9АН4, 45Х14Н-14В2М, титановых сплавов ПТ-3В, ВТ3, ВТ-14, ВТ6, с намного низкой температурной стойкостью (только впускные клапаны) ВТ18У и ВТ25У и других сплавов. Клапаны из сплавов на основе интерметаллида TiAl имеют сравнимо низкую плотность металла, соответственно и меньший вес с большей твердостью и жаропрочностью даже в сравнении с привычными сплавами на основе титана. Но возникают трудности при изготовлении по привычным технологиям, позволяющим добавить прочность, из-за низкой пластичности. В таком случае изготавливают методом литья, но в этом случае, в структуре металла образуется пористость, которая удаляется только высокотемпературным газоизостатированием, очень дорогая процедура, составляющая себестоимость клапана.

Широко применяется комбинированная система, когда стержень выполняется из низколегированных сплавов с большей твердостью, а тарелка из жаропрочных. Готовые детали в последствии свариваются различными методами или напрессовываются, конструкция считается не очень надежной.

Другой вариант изготовления, стержень и торец клапана изготавливаются из одного сплава, в последствии деформационной и термо обработки создаются разные микроструктуры метала, в головке обеспечиваются высокая твердость и сопротивление ползучести в тарелке высокая термостойкость. Опять же технологии изготовления очень дорогостоящие. Не стану описывать остальные методы, имеющие по 3-4 переходных зоны по микроструктуре и технологию отжига, все они принципиально схожи с выше описанным.

Горячая штамповка в торец- раскалённый стержень просто вдавливается в матрицу в которой метал распределяется как попало с нарушением микроструктуры, самый простой и бюджетный способ, не имеющий необходимой прочности.

2. Виды клапанов

Широко распространены всего два вида тарельчатых клапанов «Тюльпан» и «Т-образный».

Стоит разобраться в недостатках и преимуществах чтобы сделать свой выбор. И так самый распространенный это тюльпан, имеет большой запас прочности обтекаемую форму, часто большой вес.

Т- образный предназначен в большей степени для тюнингованного мотора работящего преимущественно на высоких оборотах. Имеет минимальный радиус перехода от ножки к тарелке, небольшой вес в следствии чего уменьшается нагрузка на газораспределительный механизм продлевая срок службы, сдвигает порог зависания клапана что позволяет использовать стандартные клапанные пружины, не прибегая к усиленным, отбирающих свою долю мощности, меньший износ направляющих втулок, лучшая продувка. О надежности поговорим чуть ниже.

3. Облегчение клапана типа «Тюльпан»

Из экономических соображений многие стремятся самостоятельно облегчить клапаны, покупка новых Т- образных выливается в кругленькую сумму, обычно это клапаны на основе титана, имеющие небольшой вес минимальную металлоёмкость и лучшие характеристики прочности и жаростойкости, однако в виду трудоемкого производства таких деталей себестоимость очень высока.

Выше я уже говорил, что Тюльпан изначально имеет большой запас прочности и есть возможность его облегчить ценой надежности, неоправданного риска попасть на очередную капиталку. Мало кого этот факт останавливает и начинаются поиски тех кто уже опробовал и сделать именно также, соблюдая размеры оппонента. В сети по этой теме можно найти много положительного опыта, реже попадаются печальный исход доработки.

А теперь давайте разберемся почему это происходит. В начале я описывал технологии производства клапанов и материалов. Если вы читали внимательно, то уже поняли, что большое значение имеет технология производства и созданная микроструктура в металле пусть хоть в результате термообработки или метода штамповки. Во время облегчения клапана механически удалятся часть металла в поверхностных слоях которого была заключена основная прочность всей детали. Термонагруженность тарелки возрастает вследствие чего материал клапана не способен выдерживать нагрузку и поддается деформации. Некоторые производители наносят специальные покрытия расширяющие свойства, в конце темы опишу подробнее. Из этого можно сделать вывод, вероятность обрыва тарелки 50/50, ведь вам не известна технология и материалы и действовать вы будете по опыту других или на глазок. Добавим вероятность заводского брака и возможную детонацию, и получите такой результат.

Однако не всегда так случается и судя по опыту немногих, облегченные клапаны ходят по 100тыс и продолжают исправно работать. Если вы все же решились на облегчение, задумайтесь об охлаждении тарелки, в этом поможет замена седел клапанов на бронзовые. Именно через седла отводится большая часть температуры. Об этом я уже писал в теме Седло клапана. Не допускайте острых краев и тонких кромок на тарелке, эти места будут чрезвычайно перегреты повысится вероятность детонации и приведет к прогару и разрушению клапана. Совершенно нет необходимости в фасках, сделайте плавный переход и скруглите кромку тарелки. Не забудьте притереть клапан к седлу, желательно не алмазными пастами. Рассмотрите варианты облегчения остальных подвижных частей- пружинные тарелки, коромысла или толкатели.

Предпочтение стоит отдавать конечно заводским Т- образным клапанам, не оставляя без внимания бренд, их надежность не заставит вас сомневаться. Не думайте опробовать производство из Китая даже если это титан.

4. Защищающие покрытия, методы нанесения.

Распространение получили три метода нанесения покрытия на металлы плазменно-порошковая наплавка, лазерное легирование, наплавка токами высокой частоты. Нанесенное покрытие совершенно другого металла на выпускной клапан расширяет защитные свойства детали, возможность противостоять агрессивной среде. Это позволяет выполнять клапан из более подходящих материалов по термостойкости и прочности, не прибегая к поиску золотой середины. Таким получаем прочный и легкий клапан, не способный противостоять окислению и износу, но применение тонкого слоя специального покрытия решит эту проблему.

Выхлопные газы высокой температуры наносят большой вред клапану, возникает газовая коррозия парами воды, окисление кислородом, оксидом углерода, оксидом серы, которые образуются в результате горения. Механическое воздействие расклепывает рабочую фаску увеличивается ее размер, нарушается герметичность, что приводит к прорыву раскалённых газов в щель и большему прогару.

Далее расскажу о методах нанесения покрытия, ознакомимся с каждым из них подробнее.

Плазменно-порошковая наплавка-

наиболее универсальный метод, подается гранулированный металлический порошок вместе с газом в плазмотрон. Такой метод позволяет наносить качественное покрытие толщеной 0.5-5.0мм, растворимость металла детали в наплавленном слое всего 5%, возможное отклонение от номинала толщены- 0.5мм, минимальная окисляемость наплавляемого слоя за счет подаваемого в плазмотрон газа, минимальная зона термического влияния.

Лазерное легирование-

на деталь воздействует луч лазера разогревая поверхность чуть больше температуры плавления основы. Температура регулируется мощностью лазера и диаметром луча. В результате происходит активное перемешивание легирующего металла размещенного на поверхности основы с металлом детали на глубину примерно 1-2 мм. Такой метод позволяет наносить покрытия стеллита, вольфрамохромокобальтового сплава. Растворимость основного металла в покрытии 5-10%.

Наплавка токами высокой частоты-

На тарелку клапана устанавливается кольцо из наплавляемого металла, между клапаном и кольцом находится порошковый флюс или газовая среда (аргон, азот) под действие тока высокой частоты разогревается кольцо и подогревается тарелка клапана до температуры диффузии металлов, место нанесения покрытия охлаждается водой с другой стороны клапана, таким образом происходит намораживание наплавляемого слоя, при этом клапан вращается для обеспечения равномерности нагрева. Таким образом наносят самофлюсующиеся сплавы ЭП616, ЭП616А, ЭП616Б, ЭП616В значительно дешевле кобальтовых стеллитов и имеют достаточную твердость и стойкость к коррозии. Растворимость основного металла в слое покрытия 20-30%.

Тарелка титанового клапана с покрытием нитрид хрома (CrN)

|

|

|

|||

Пример с покрытием из нитрида титана, обеспечивает высокую твердость.

Противостоит отложению нагара и окислению.

Клапаны, устройство и назначение клапана

Кла́пан — это устройство, предназначенное для открытия, закрытия, а также регулирования потока горючей смеси, которая попадает в цилиндры двигателя и выпуска отработавших газов.

Для нормальной работы четырехтактного двигателя требуется, как минимум, по два клапана на каждый цилиндр — впускной клапан и выпускной клапан. В данный момент широкое распространение получили клапаны тарельчатого типа со стержнем. Для качественного наполнения цилиндра горючей смесью диаметр тарелки впускного клапана делается немного больше, чем у выпускного.

Из чего изготавливают клапана

Седла клапанов изготавливаются из чугуна или стали, затем запрессовываются в головку блока цилиндров. Клапаны во время работы двигателя подвержены значительным механическим и тепловым нагрузкам, поэтому необходимо подбирать специальный сплав для изготовления детали.

Клапана для высокофорсированных двигателей должны хорошо охлаждаться, поэтому в них применяют клапаны с полым стержнем, с наполнением натрия внутри. При достижении рабочей температуры натрий плавится и начинает перетекать от тарелки клапана, к стержню равномерно распределяя тепло. Для равномерности теплопередачи и уменьшения нагара на фасках клапана применяют механизмы вращения клапана.

Виды ГРМ

Существуют следующие виды газораспределительных механизмов: нижнеклапанный ГРМ и верхнеклапанный ГРМ. Сегодня, на современных автомобилях, используются только верхнеклапанные ГРМ, когда клапаны располагаются в головке цилиндров.

Клапан удерживается в закрытом состоянии с помощью клапанной пружины, а открывается при нажатии на стержень клапана. Клапанные пружины должны иметь определенную жесткость (оптимальную, чтобы не увеличивать ударную нагрузку на седло клапана) для гарантированного закрытия клапана во время работы.

Чтобы снизить потери на трение в ГРМ применяют ролики, которые установлены на рычагах и толкателях привода клапанов. Применение роликов в клапанном механизме заменяет трение скольжения, на трение качение, что значительно уменьшает потери на привод клапанов.

При открытии впускного клапана проходит топливно-воздушная смесь (или воздух) наполняя цилиндр двигателя. Чем больше площадь проходного сечения, тем полнее заполнится цилиндр, что приводит к повышению выходных показателей цилиндра при рабочем ходе. Для улучшения очистки цилиндров от продуктов сгорания увеличивают диаметр тарелки выпускного клапана. Правда, размеры тарелок клапанов ограничены размером камеры сгорания, выполненной в головке цилиндров. Многое также зависит от регулировки клапанов.

Применение четырех клапанов на цилиндр началось еще в 1912 г. на двигателе автомобиля PeugeotGranPrix. Широкое использование такой схемы в серийном производстве легковых автомобилях началось только в конце 1970-х гг. Сегодня ГРМ с четырьмя клапанами на цилиндр стали практически стандартными для двигателей европейских и японских легковых автомобилей.

Mercedes выпускает двигатели, которые имеют по три клапана на цилиндр, два впускных и один выпускной, с двумя свечами зажигания (по одной с каждой стороны от выпускного клапана).

Существует практика использования даже 5 клапанов на цилиндр (3 впускных и 2 выпускных). Такой технологией практикует автомобильная группа Volksvagen-Audi, но при этом значительно усложняется привод клапанного механизма.