Шарошки для ремонта седел клапанов – инструкция для работы + видео » АвтоНоватор

Шарошки для ремонта седел клапанов являются необходимостью при работе с этим механизмом, потому что более удобного и точного инструмента не найти. Единственной альтернативой могут служить зенковки. Обо всем этом и о самом процессе ремонта мы поговорим в статье.

Устройство клапанного механизма – принцип работы и возможные неисправности

Клапаны используются для герметизации цилиндров двигателя в процессе газообмена. Принцип их работы заключается в обеспечении впуска смеси топлива и воздуха для дальнейшего её сжатия. После воспламенения и отработки газы попадают в систему выпуска, за это также отвечают клапаны. Этот механизм функционирует в агрессивных условиях двигателя внутреннего сгорания, постоянно подвергается большим динамическим нагрузкам, высоким скоростям движения и нагреву. Чтобы снизить быстрый износ ходовых частей данной детали, материалы изготовления чаще всего имеют высокую степень легирования никелем и хромом.

Устройство клапанного механизма имеет два главных составных элемента: это головка и стержень. Данные узлы авто бывают с тюльпанообразной, плоской и выпуклой головкой. На конце стержня есть конусные, фасонные или цилиндрические проточки для фиксации на них пружин. Основным проявлением неисправности клапанного механизма является потеря мощности двигателя, а также нестабильная работа мотора в целом. Неисправности такого типа происходят из-за залипания и появления зазора. Нагар также может стать причиной этой проблемы, он накапливается у самого клапана и препятствует его закрытию.

Ещё один признак неисправности – это повышенное выделение дыма во время выхлопа. А изношенный стержень и направляющая данного механизма станет причиной неестественной шумности двигателя.

Зенковки и шарошки для ремонта седел клапанов – что выбрать?

Замена седел клапанов своими руками предусматривает наличие не только грубого инструмента, но и почти ювелирного – шарошки или зенкера.

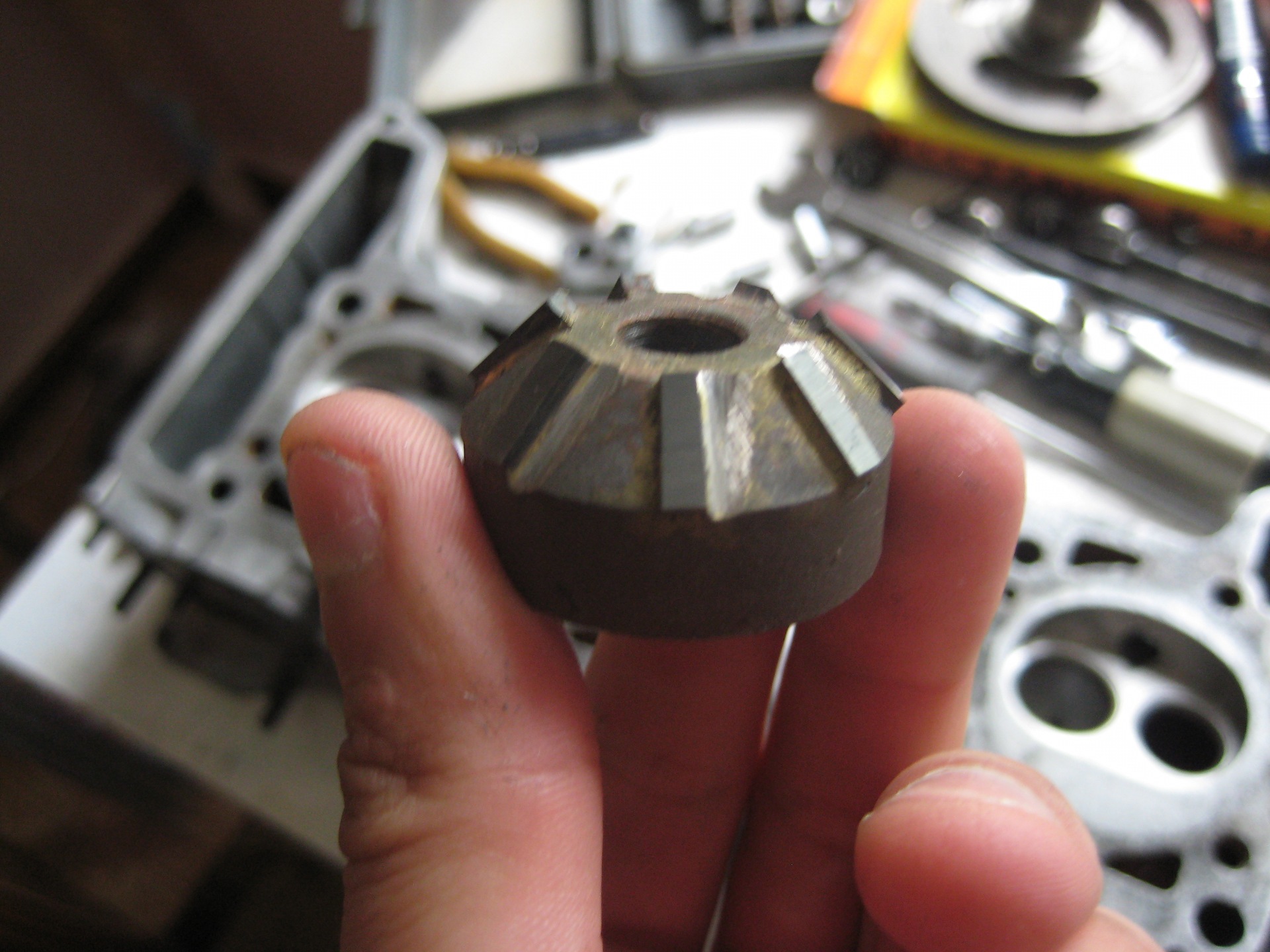

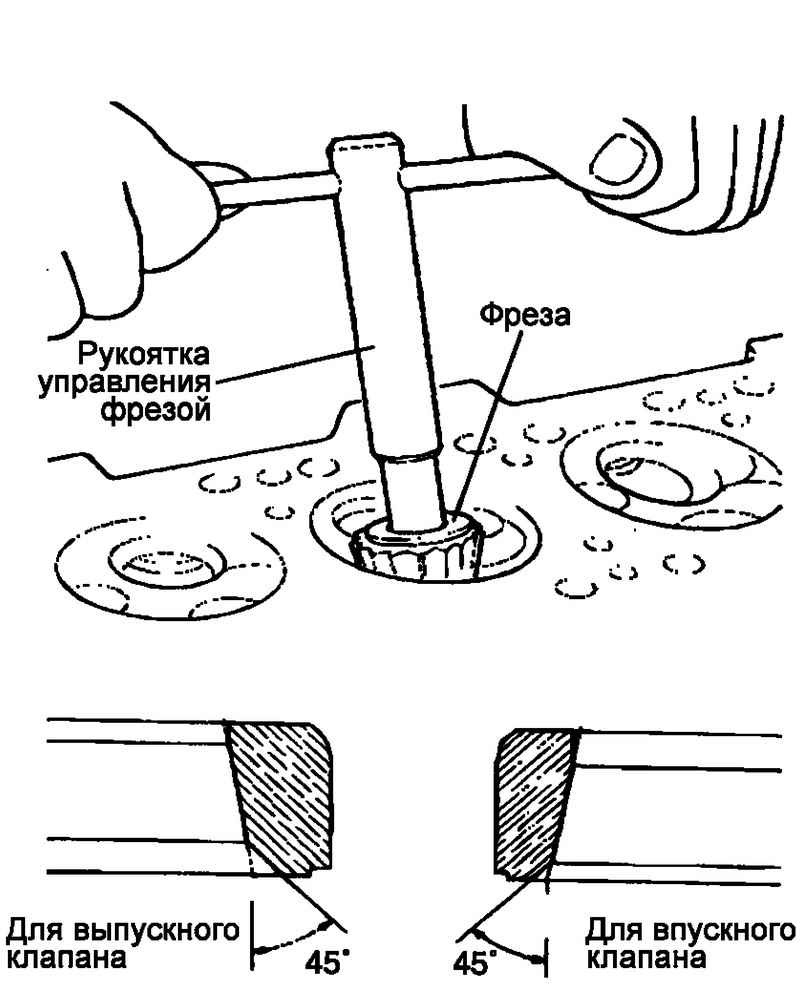

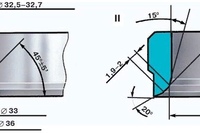

Шарошка выполнена в виде металлического цилиндра, в котором есть отверстие и две или одна коническая поверхность, её угол может варьироваться от 15 до 60 градусов. На поверхности конуса есть резцы. Набор зенковок для ремонта седел клапанов применяется точно так же, как и шарошки, но имеется одно отличие. Зенкер можно использовать на механических и электрических инструментах.

Замена седел клапанов своими руками – разбираем специфику работы

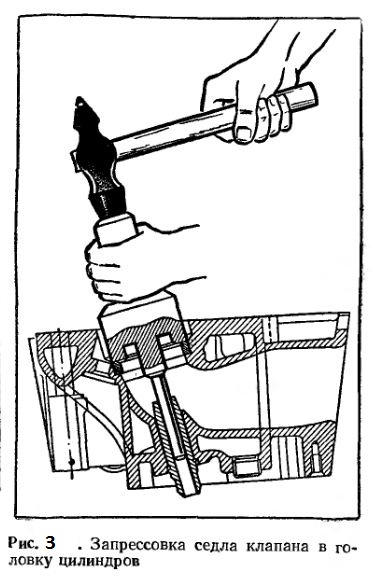

Такая операция выполняется двумя способами. Первый – грубый, но самый простой и быстрый. Осуществляется довольно примитивно: на изношенное кольцо седла приваривается старый клапан, а затем кольцо просто выбивается молотком из своего штатного места в головке блока цилиндров, она, кстати, может быть повреждена, что очень нежелательно. Дальше происходит процесс запрессовки нового. Мягкий способ гораздо сложнее, тем не менее, он выполним в вашем гараже без вмешательства дорогого оборудования. Седло в этом методе аккуратно вытачивается на станке. После этого посадочное место вычищается и также обтачивается.

Первый – грубый, но самый простой и быстрый. Осуществляется довольно примитивно: на изношенное кольцо седла приваривается старый клапан, а затем кольцо просто выбивается молотком из своего штатного места в головке блока цилиндров, она, кстати, может быть повреждена, что очень нежелательно. Дальше происходит процесс запрессовки нового. Мягкий способ гораздо сложнее, тем не менее, он выполним в вашем гараже без вмешательства дорогого оборудования. Седло в этом методе аккуратно вытачивается на станке. После этого посадочное место вычищается и также обтачивается.

Надёжная запрессовка происходит при охлаждении нового седла и нагреве головки блока цилиндров, только после такой работы можно будет гарантированно надёжно использовать механизм. Вся трудность метода заключается в нагреве и охлаждении, предварительно нужно будет продумать, как вы это будете делать

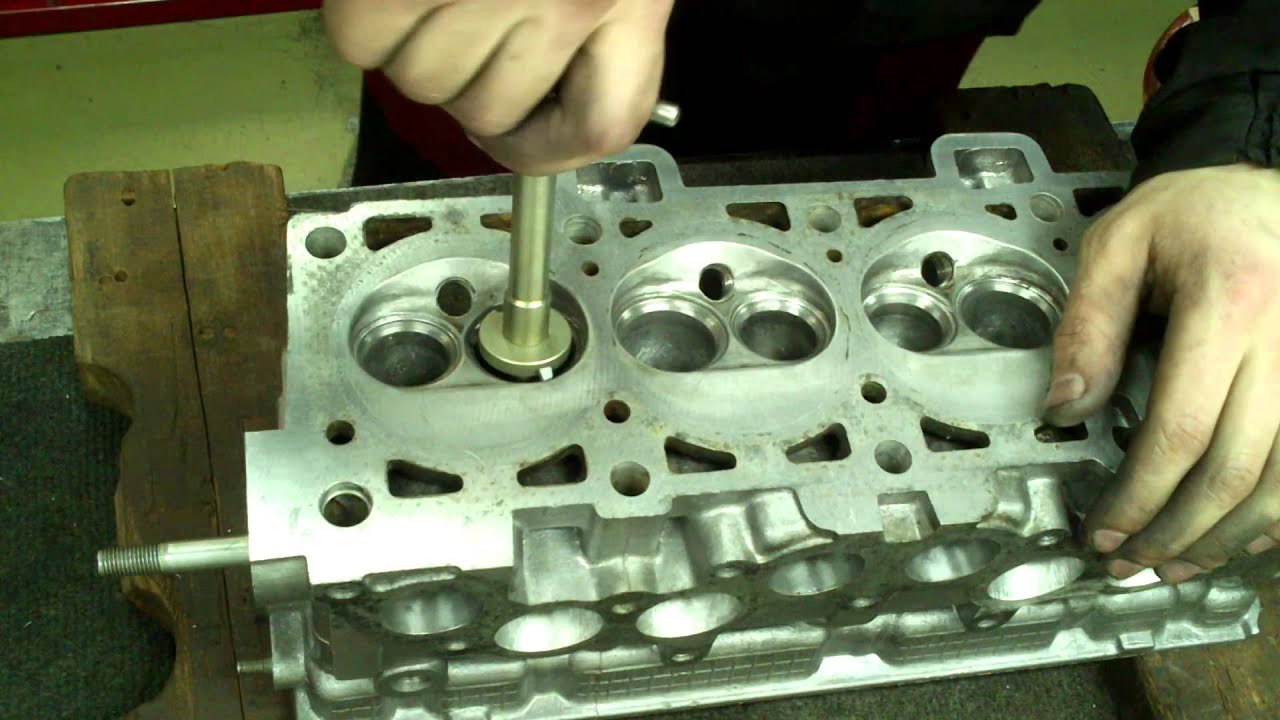

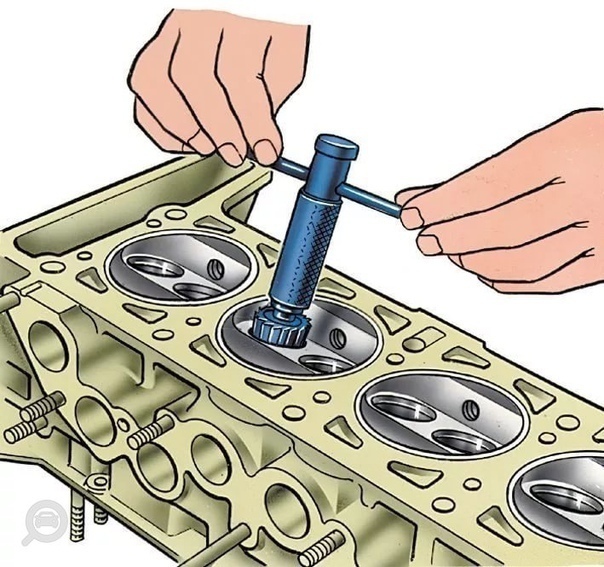

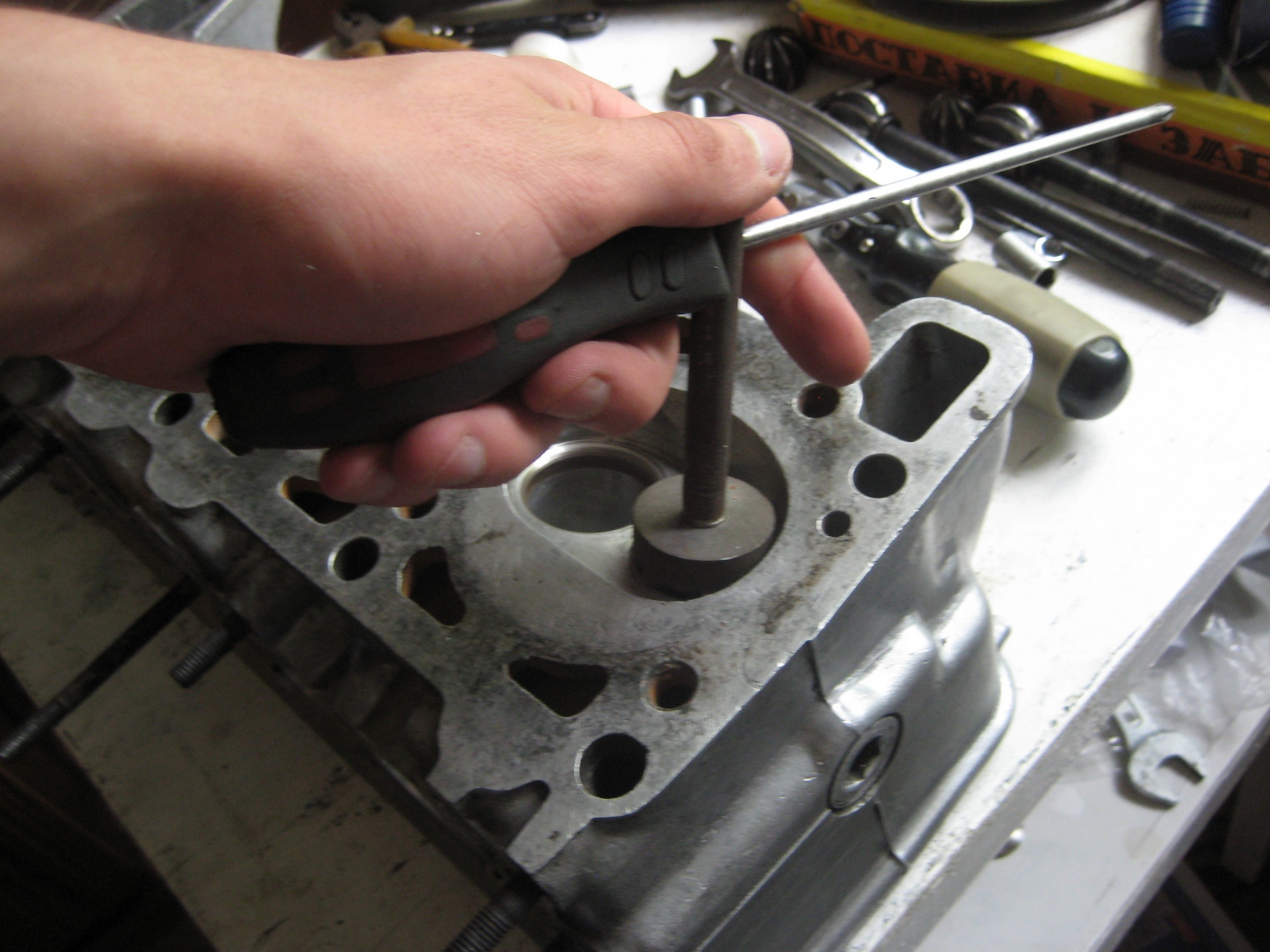

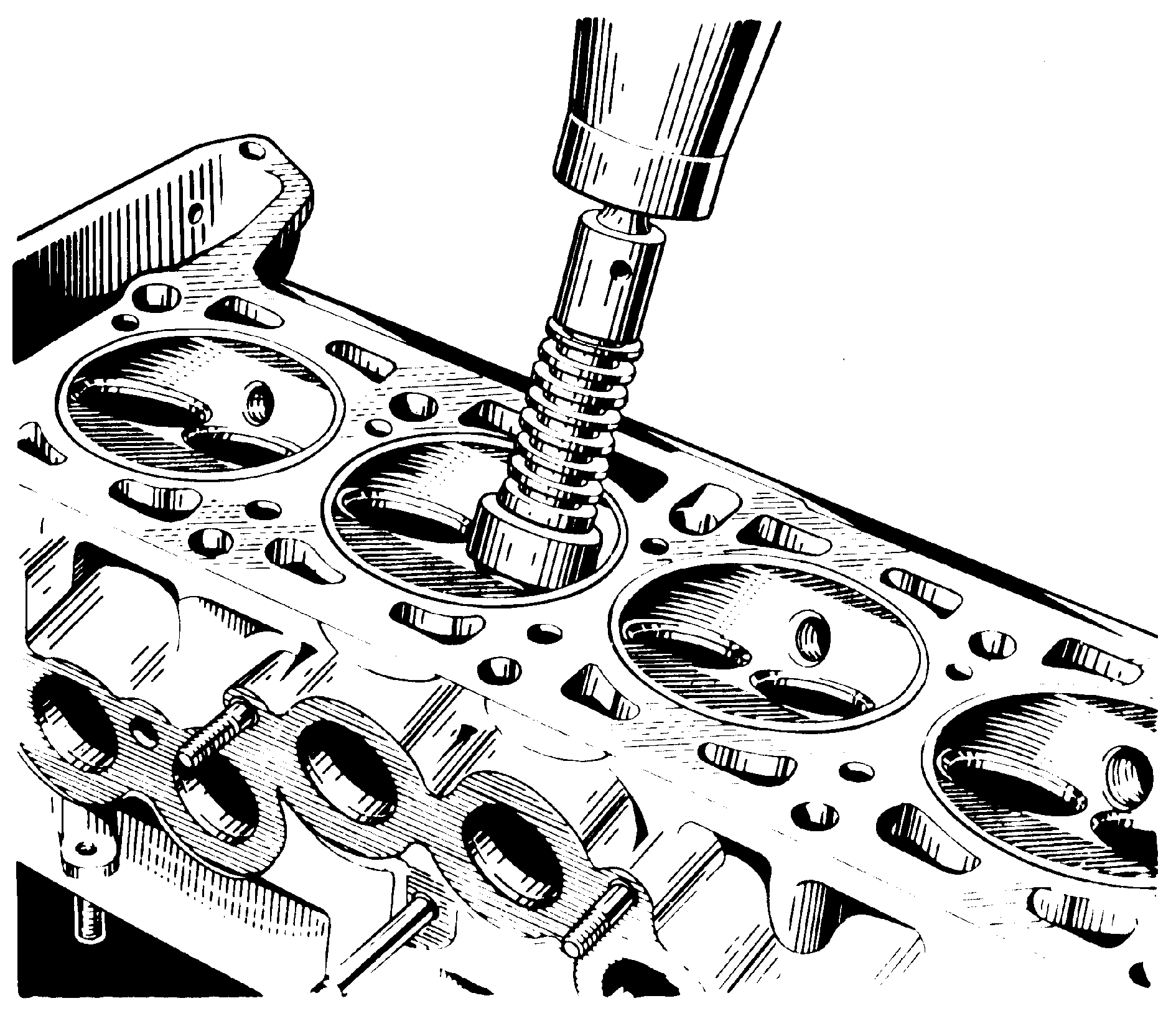

. Если седло не изношено донельзя, его можно подкорректировать. При использовании шарошки для ремонта применяются, в основном, несколько фрез с разными углами. На оправку надевается первая грубая насадка, после чего круговыми движениями делается подготовка седла или прирезка, таким же образом могут использоваться и зенковки для прирезки седел клапанов.

На оправку надевается первая грубая насадка, после чего круговыми движениями делается подготовка седла или прирезка, таким же образом могут использоваться и зенковки для прирезки седел клапанов.Дальше приступаем к притирке, она осуществляется с помощью специального приспособления, предназначенного для этого, на конце которого есть конус. На фаску седла наносится абразивный порошок или паста. Притирка проводится до тех пор, пока трение не будет издавать минимальный звук и скрежет. Остатки пасты или порошка тщательно убираются. Качество работы можно оценить, перевернув головку и залив в неё керосин, если он не просачивается, значит, мы потрудились на славу.

|

Знакомство с опытом и рекомендациями немецкой фирмы Kolbenschmidt по сборке двигателя позволяет сделать следующий вывод: грамотно собрать двигатель способен только моторист, владеющий технологиями ремонта его деталей. Ремонт и сборка головки блока, как, впрочем, и других узлов двигателя, начинается с проведения необходимых измерений и проверок. Причем особое внимание необходимо уделять именно седлам клапанов. Зачем это нужно?

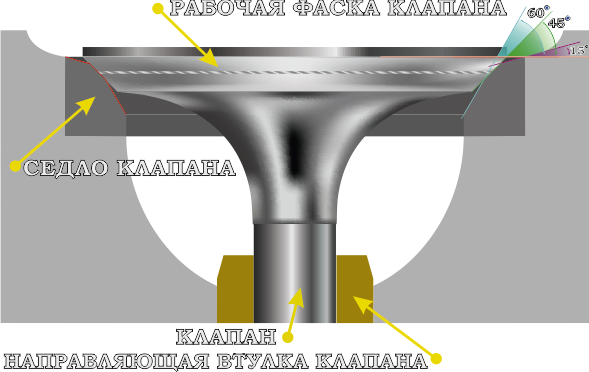

Седло клапана — едва ли не самый ответственный элемент головки блока, в чем легко убедиться, анализируя условия работы клапана. Одно из главных условий — это надежное уплотнение сопряжения клапана с седлом, при котором утечки газов из камеры сгорания минимальны, а компрессия — максимальна. Выполнение этого условия одновременно означает обеспечение хорошего теплового контакта клапана с седлом. Другими словами, плотное прилегание клапана к седлу позволяет отводить тепло от нагретой горячими газами тарелки через седло в головку блока, охлаждаемую жидкостью.

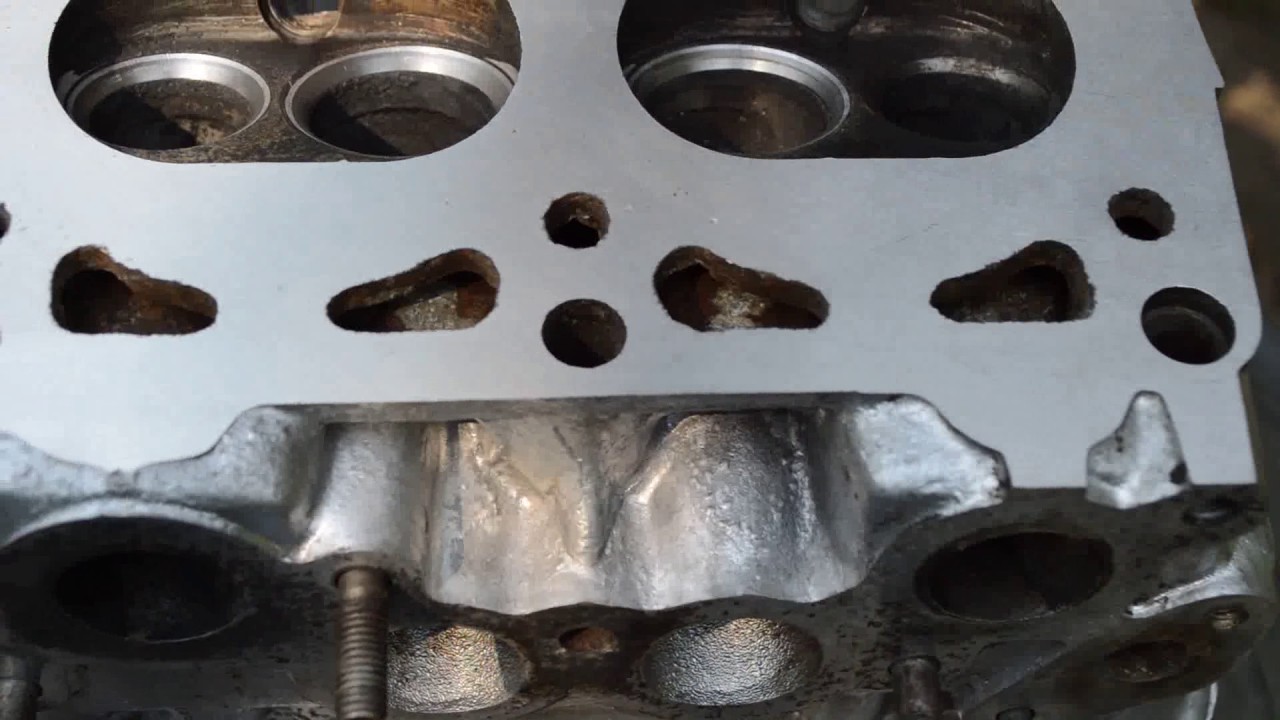

Очень важно, чтобы герметичность сопряжения сохранялась в течение всего срока службы двигателя. Это достигается приданием уплотняющим фаскам седла и клапана специального профиля, компенсирующего износ сопряженных поверхностей. Кроме того, правильная геометрия седла уменьшает сопротивление при впуске топливовоздушной смеси и выпуске отработавших газов, учитывая экономические и мощностные показатели двигателя. Как проверить седло? Прежде чем приступить к проверке, необходимо тщательно очистить поверхность камер сгорания и седел — под слоем нагара могут скрываться трещины. Особое внимание следует обратить на «отмытые» от нагара в процессе работы двигателя поверхности камер, резко отличающиеся от других камер по цвету: именно здесь наиболее вероятно обнаружение всяческих сюрпризов. Особое внимание следует обратить на «отмытые» от нагара в процессе работы двигателя поверхности камер, резко отличающиеся от других камер по цвету: именно здесь наиболее вероятно обнаружение всяческих сюрпризов.

В зависимости от характера дефектов принимается решение о ремонте старых седел или необходимости замены их на новые. Менять седло необходимо в следующих случаях:

Последний дефект может привести к тому, что тарелка клапана сильно «провалится», и стержень клапана выдвинется вверх, нарушив работу гидротолкателя. Если один из указанных дефектов обнаружен, необходимо заменить дефектные седла, строго соблюдая технологию замены. Такая технология рекомендована, в частности, фирмой Kolbenschmidt. |

|

|

Как заменить седло?

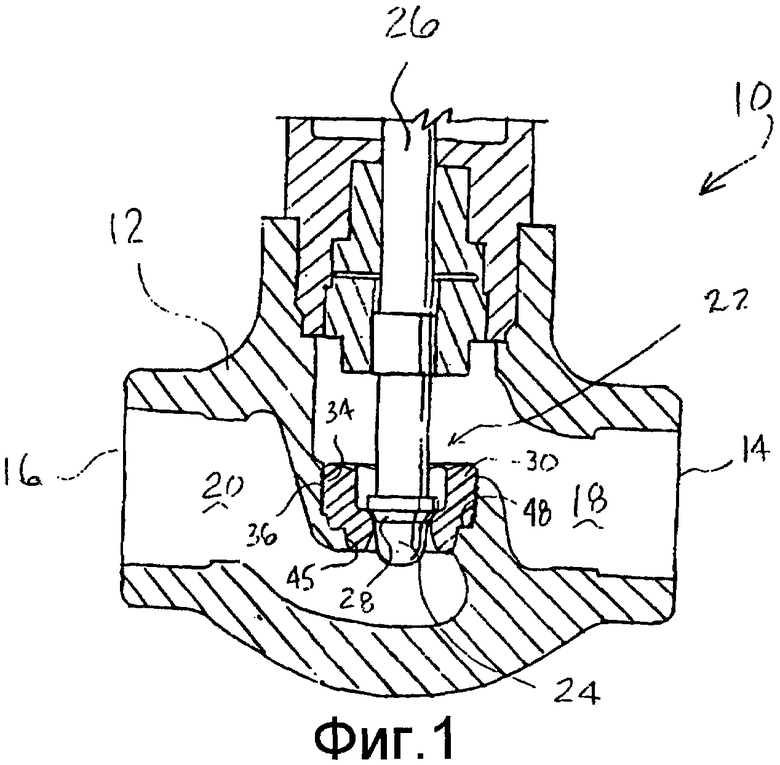

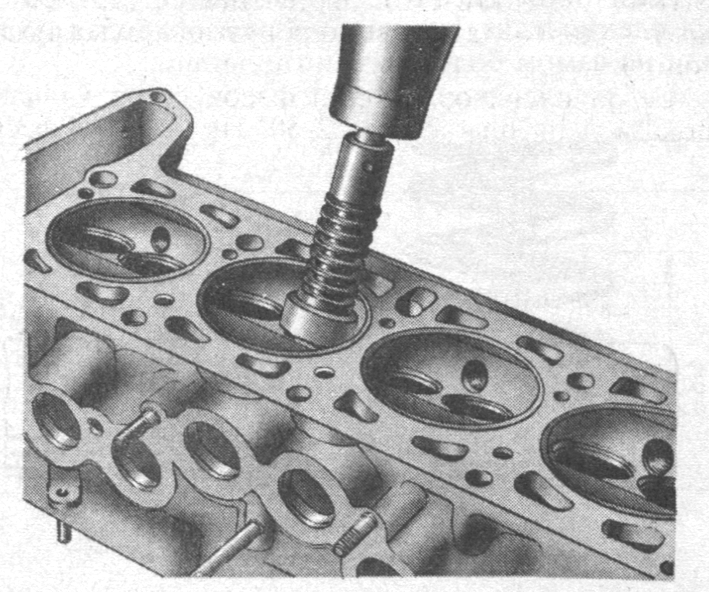

Вообще говоря, замена седла — операция несложная и может быть выполнена несколькими способами. Вначале необходимо удалить старое седло. Для этого удобнее всего использовать специализированный станок для ремонта головок блока, хотя вполне допустимо использовать универсальное станочное оборудование (расточной или фрезерный станок) или даже ручные приспособления для ремонта седел.

Перед обработкой с помощью направляющего стержня (пилота) головка блока устанавливается на станке так, чтобы обеспечить соосность отверстия направляющей втулки и режущего инструмента.

Гнездо седла желательно расточить для обеспечения его соосности с направляющей втулкой. В головках двигателей старых конструкций, имеющих толстые стенки, допустимо обработку гнезда не проводить, если его поверхность не имеет дефектов и чрезмерных отклонений от цилиндричности.

Сама опрессовка — операция не сложная, однако достаточно трудоемкая. Ее проводят в горячей воде сжатым воздухом под давлением 5-6 атм — обычно этого достаточно, чтобы пузырьки в местах скрытых трещин сделали их видимыми. При растачивании гнезда на станке следует придерживаться определенных режимов резания: для чугунных головок — 100-250 об/мин без масла, а для алюминиевых — 400-600 об/мин с маслом. После обработки диаметр гнезда у двигателей прошлых лет выпуска должен быть в среднем на 2,5 мм больше диаметра тарелки клапана, а глубина — 4,5-6,5 мм. У новых моторов диаметр гнезда под седло может и не превышать диаметра тарелки из-за недостаточной толщины стенок. Новые седла изготавливаются из специальных чугунов или спеченных материалов. Некоторые фирмы выпускают заготовки седел в виде труб с соответствующими наружным и внутренним диаметрами либо уже готовые седла с увеличенным наружным диаметром.

Материал седла имеет решающее значение для долговечности и надежности двигателя. Поэтому некоторые производители (включая фирму Kolbenschmidt) выпускают седла из специальных материалов. Так, для высоконагруженных моторов находит применение композиционный материал — высокодисперсный карбид вольфрама, распределенный в матраце из инструментальной стали. При изготовлении седла важно выдержать натяг (в среднем 0,1-0,15 мм) по наружному диаметру и «не промахнуться» с внутренним диаметром, который обычно меньше диаметра тарелки клапана на 2,5 мм. Кроме того, необходимо выполнить на седле заходную фаску, исключающую задир гнезда при установке седла. |

Чтобы удалить старое седло, его растачивают до момента, пока оставшееся тонкое кольцо не провернется. После чего гнездо растачивают «как чисто» или под готовое новое седло |

|

Установка седла — наиболее ответственный этап работы. Для облегчения установки седла головку блока следует подогреть до 180-200oС, а само седло охладить в жидком азоте или углекислоте. Запрессовка осуществляется ударным способом и быстро, чтобы до ее окончания не произошло выравнивание температуры деталей. Как поправить седло? Изношенное или замененное седло обрабатывается для придания ему соответствующего профиля. Очевидно, этот профиль должен соответствовать форме тарелки клапана, иначе возможны негерметичность сопряжения, перегрев и разрушение тарелки и седла клапана.

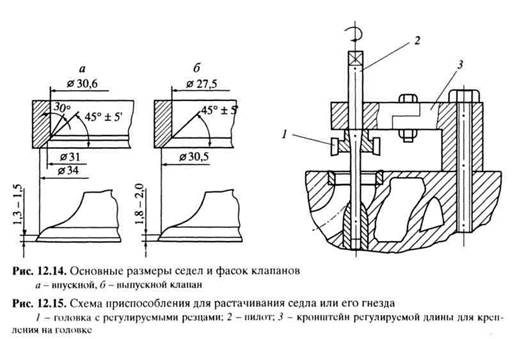

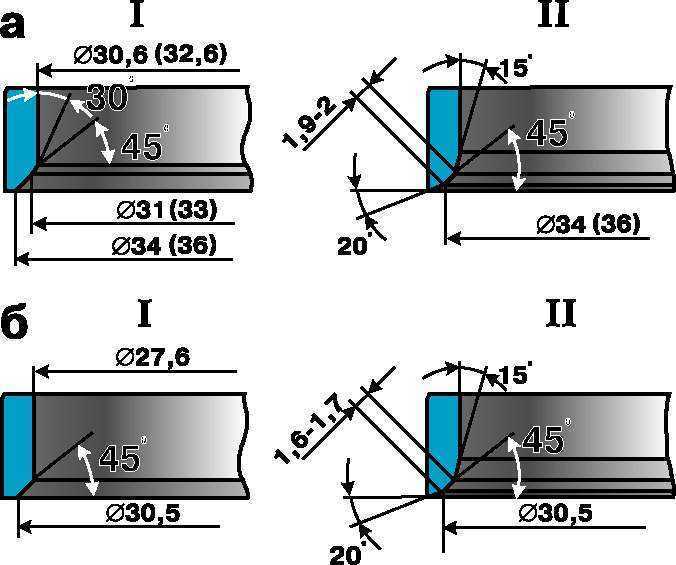

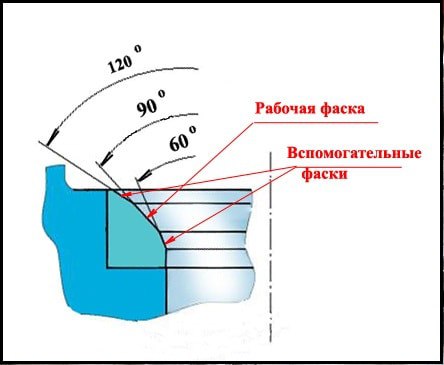

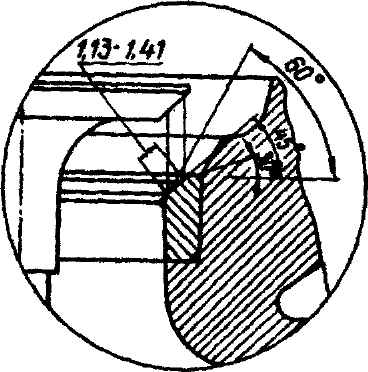

Поверхность контакта тарелки с седлом должна располагаться на расстоянии 0,4-0,8 мм от наружного диаметра тарелки. Приближение поверхности контакта к кромке тарелки улучшает перенос тепла от клапана в седло. Чтобы добиться требуемого профиля седла, рекомендуется вначале обрабатывать основной угол седла (его обычно делают на 0,5-1o меньше угла фаски клапана, чтобы ускорить приработку клапана к седлу), затем — верхний угол для обеспечения высоты рабочей фаски седла, после чего — угол, примыкающий к поверхности камеры сгорания, обеспечивающий нужный диаметр седла.

Очень важна ширина рабочей фаски седла. Обычно для впускных седел ширина рабочей фаски составляет 1,0-1,5 мм, для выпускных — 1,5-2,0 мм. Для седел 16-клапанных моторов, имеющих диаметр тарелки менее 31-32 мм, ширину фаски можно уменьшить в 1,5-2 раза. Для качественной обработки седел применяют разные методы: шлифовку, расточку специальными фрезами и резцами — вручную или на специализированных станках. Наиболее простой способ обработки — твердосплавными ручными фрезами («шарошками»). Купить этот недорогой отечественный инструмент сейчас можно во многих местах. |

Установка нового седла выполняется с помощью оправки ударным способом |

|

В результате обработки профиль седла получается несколько упрощённым, наблюдается незначительная неконцентричность седла и оси отверстия направляющей втулки. Прекрасные результаты дает использование инструмента американской фирмы NEWAY. На нём твёрдосплавные резцы имеют несколько режущих кромок и могут регулироваться по диаметру. Такой инструмент обладает достаточной универсальностью и обеспечивает хорошую точность и чистоту поверхности, которая не требует последующей притирки. Простота NEWAY делает его привлекательным для использования в условиях СТО.

Самые широкие возможности даёт обработка профильным резцом. В этом случае геометрия седла заложена в профиле самого инструмента. Ошибок и неточностей здесь уже быть не может. Сёдла получаются в точности такими, какими их спроектировали конструкторы мотора. Более того, все сёдла получаются одинаковыми, а для работы мотора это немаловажный момент. Проводить такую обработку позволяют не только специализированные станки, но и относительно недорогие установки с ручным приводом, выпускаемые иностранными фирмами. Аналогичные возможности имеет и отечественная установка «Механика-2». Основой конструкции является самоустанавливающийся шпиндель с микроподачей.

Обработка сёдел на такой установке идёт минимум в три раза быстрее, чем ручными шарошками, за счёт одновременной обработки всех фасок седла, причем можно получить профиль любого сечения, а также удалить изношенное седло и обработать гнездо под запрессовку нового. Последнее весьма удобно при производстве тюнинговых и спортивных ГБЦ с «радиусным» профилем и увеличенным диаметром седла. Точность обработки седла на указанном оборудовании очень высока, что обеспечивает хорошую герметичность клапана после сборки узла. Напротив, после обработки недорогим ручным инструментом рабочая фаска седла нередко не концентрична оси отверстия направляющей втулки (несоосность более 0,02 мм), а поверхность фаски оказывается некруглой или имеет характерное «дробление». Тогда приходится прибегать к дополнительной операции — притирке клапана к седлу. Притирка хорошо освоена и широко применяется на большинстве отечественных СТО. Более того, в некоторых мастерских весь процесс ремонта седел вообще ограничивают одной притиркой, получая в результате совершенно произвольную форму сопряжения седла и клапана. Зарубежные фирмы притирку не рекомендуют ни в каком виде, на что есть весьма серьезные причины.

Действительно, при высокой точности обработки, характерной для импортного оборудования, притирка не нужна. |

|

|

После тщательной мойки всех деталей проводят контроль герметичности клапанов. Быстрее всего эта проверка выполняется на специализированных вакуумных установках. Однако результат не всегда достоверен — усилие прижатия тарелки к седлу достаточно велико, и некоторые погрешности обработки (в частности, несоосность стержня и фаски клапана или отверстия направляющей втулки и седла) могут быть не замечены. На наш взгляд, даже простая проверка прилегания клапана «по краске» более достоверна. В некоторых мастерских герметичность клапанов проверяют, наливая в камеру керосин, но это сложнее и дольше. Последняя проверка — на «выступание» стержня клапана — необходима в основном для двигателей с гидротолкателями. Если тарелка слишком сильно выступает в камеру сгорания, его стержень «утоплен», и гидротолкатель не выберет зазора в приводе — не хватит хода плунжера. Такая ситуация возможна после установки новых седел. При ремонте старых седел возможно «проваливание» тарелок, при котором клапаны после сборки головки могут зависнуть в открытом положении, уперевшись в полностью сжатые гидротолкатели. Что еще надо сделать?

Безусловно, отремонтированная головка блока перед сборкой должна иметь ровную привалочную плоскость. Восстанавливается плоскость обработкой на плоскошлифовальном или фрезерном станках, но наилучшие результаты дает обработка на специализированном станке (такое оборудование выпускается рядом зарубежных фирм). Определенную сложность представляет обработка головок дизельных двигателей с форкамерами. Строго говоря, форкамеры должны иметь выступание над поверхностью ГБЦ в пределах 0,02-0,05мм. Соблюдение этого требования значительно усложняет работу: необходимо удаление форкамер, затем обработка ГБЦ по плоскости, затем запрессовка новых форкамер в головку прямо на столе шлифовального станка, а уже затем обработка только поверхности форкамер. На практике «хорошо сидящие» в головке блока форкамеры лучше без острой необходимости «не беспокоить». Их выступание при обработке плоскости получится само, за счёт «отжатия» инструмента — с твёрдой стенки форкамеры станок снимет меньше металла, чем мягкого материала головки.

Итак, все сделано — отремонтировано, восстановлено, проверено, промыто. Перед установкой клапанов в головку необходимо смазывать их стержни маслом, а при установке маслосъемных колпачков не стоит забивать их «со всей ненавистью» — на некоторых двигателях колпачки не имеют упора и легко могут оказаться порваны. В остальном сборка головки блока обычно не вызывает затруднений. Перед установкой головки на блок цилиндров желательно повернуть распределительный вал в положение, соответствующее ВМТ 1-го цилиндра, а поршни поворотом коленвала несколько отвести от ВМТ, чтобы не погнуть клапаны. Осталось смазать болты головки блока, затянуть их и точно установить фазы газораспределения. |

Контроль прилегания клапана к седлу — необходимая процедура при ремонте седел |

|

(Журнал «Автомобиль и сервис», апрель 2001) |

Замена седла клапана ВАЗ. Фото, инструкция как поменять сёдла клапанов ВАЗ

Фото, инструкция как поменять сёдла клапанов ВАЗ

Седло клапана – важная деталь конструкции головки блока цилиндров, в этом можно легко удостовериться, рассмотрев работу клапана и его составляющих.

Самая важная функция, которую выполняет седло – это образование прочного сжатия между собой и клапаном. Благодаря этому происходит минимизация утечки газов из камеры сгорания; хороший тепловой контакта клапана с седлом являются необходимыми условиями для этого.

Другими словами, плотность прилегания между деталями позволяет отводить тепло от тарелки с максимальной эффективностью, передавая тепло от клапана через седло в ГБЦ, которая в свою очередь охлаждается жидкостью. В процессе работы двигателя, фаски и сёдла изнашиваются, что приводит к дефекту седел клапанов. При разгерметизации происходит нарушение порядка теплоотдачи тарелки и седла, что провоцирует дефекты и разрушение деталей.

При таких условиях вопрос сохранности герметичности соединения встает на первый план. Достигнуть этого можно в основном лишь при помощи формирования необходимого профиля для седла и фаски клапана, что позволит сбалансировать износ поверхностей деталей.

Достигнуть этого можно в основном лишь при помощи формирования необходимого профиля для седла и фаски клапана, что позволит сбалансировать износ поверхностей деталей.

Причины и признаки замены седла клапана ВАЗ

Приступая к проверке, необходимо старательно очистить сёдла и камеры сгорания двигателя, иногда под нагаром обнаруживаются еле заметные трещины. Испорченные и «проблемные» поверхности камер, как правило, отличаются от других камер по цвету. Наличие тех или иных типов дефектов определит необходимость и вариант ремонта сёдел клапанов. Основанием для замены может быть:

- Износ — главная причина замены сёдел клапанов. Проводя зенкование седла клапана, может обнаружится, что нет возможности для доводки, и дальнейшая регулировка седла клапана невозможна, так как клапан садится очень глубоко.

- Как продолжение первой причины, замена нужна, если седла и/или клапана прогорели.

- Когда при осмотре выявлена коррозия по наружному диаметру — из-за нее ослабляется посадка седла.

- Наличие трещин и сколов в седле клапана.

- Замена сёдел клапанов производится, если нужна модернизация ГБЦ с заменой клапанов на увеличенные. Как следствие, возникает нужда в увеличении диаметра сёдел.

Советы по замене седел клапанов ВАЗ

Перед началом работ необходимо убедится в необходимости замены седел. Стоит помнить, что это достаточно сложный процесс, требующий специального инструмента, навыков выполнения подобных операций и твердых знаний.

Все операции вы производите на свой страх и риск, а в случае неудачи придется обращаться в автовыкуп или в утилизацию.

Для начала проверяем ГБЦ на герметичность (опрессовка), т.е. на наличие малозаметных трещин рубашки. В случае обнаружения трещин, их необходимо заделать сваркой и лишь потом приступать к расточке сёдел.

Для удаления старых сёдел с посадочных мест лучше воспользоваться станочным оборудованием, растачивая его до момента, пока не останется тонкое кольцо, которое провернется в гнезде. Похожего результата можно добиться при помощи фрезы насаженной на обычную дрель. В данном случае работы необходимо выполнять аккуратно, чтобы не повредить посадочное место.

Похожего результата можно добиться при помощи фрезы насаженной на обычную дрель. В данном случае работы необходимо выполнять аккуратно, чтобы не повредить посадочное место.

При монтаже новых сёдел следует учесть, что их установка производится с натягом; обеспечение гарантированного натяга должно составить от 0,1 до 0,15 мм по наружному диаметру. Разница температур рабочих поверхностей должна достигать минимум 180 С°. Для этого поверхность ГБЦ нагревают на 180-200 С°, а сёдла охлаждают в жидком азоте.

За неимением нитрогена можно воспользоваться холодильной камерой, охладив деталь -30 С°. После чего запрессовку осуществляют достаточно быстро, чтобы до её завершения температура не выровнялась.

Для осуществления замены седла клапана понадобится:

- печка;

- шарошки для сёдел клапанов;

- холодильная камера;

- штангенциркуль;

- молоток и запрессовка для сёдел;

- новые сёдла клапанов.

1

Снимаем ГБЦ, моем, проверяем, подготавливаем необходимые инструменты.

2

С помощью дрели и фрезы аккуратно растачиваем седло.

3

Вынимаем старое седло.

5

Производим замеры седла и. ..

..

6

… посадочного места седла.

7

Берём новые сёдла для ВАЗ, помещаем их на 2-3 часа в холодильную камеру.

8

Подготавливаем печку.

9

Нагреваем до температуры 200 С° ту часть ГБЦ, где планируется прессовка седла.

10

Достаем из морозилки сёдла.

11

Устанавливаем седло на опрессовку.

12

Запрессовываем седло на место.

14

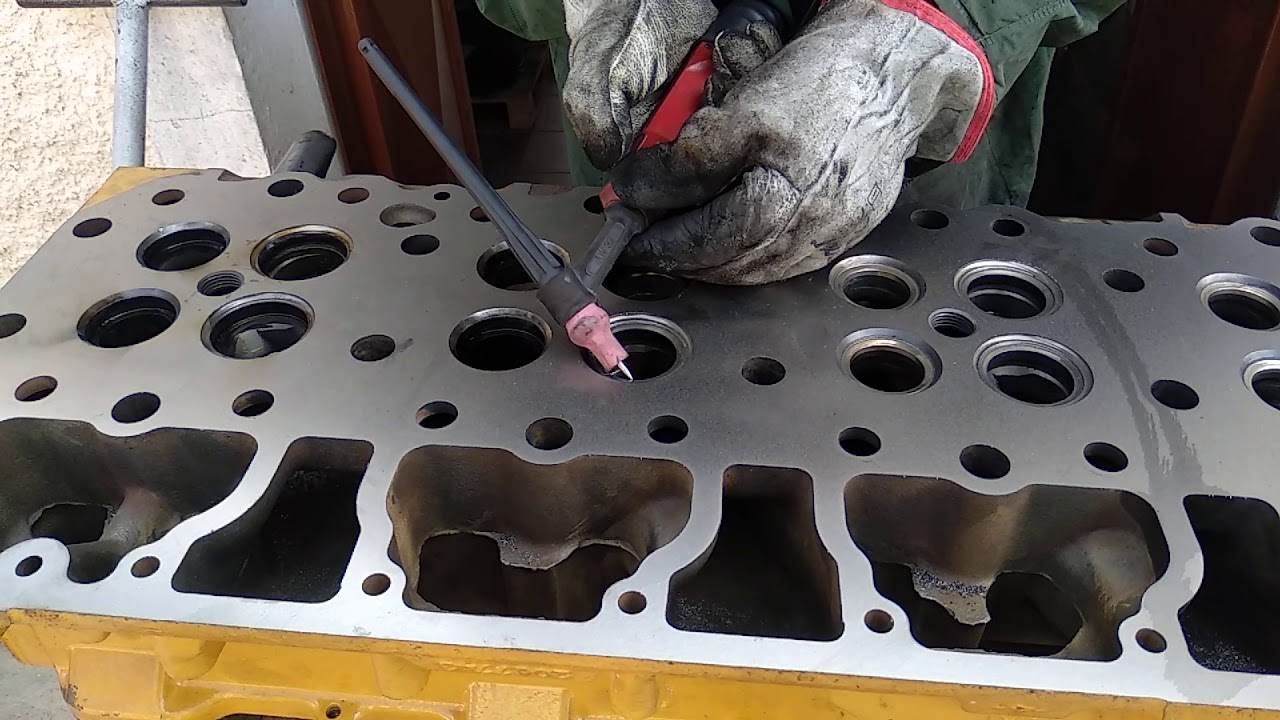

Даём деталям остыть, берём шарошки для сёдел клапанов и нарезаем фаску.

15

Аналогичные операции производим на других цилиндрах.

Ремонт головки цилиндров | ТО и ТР автомобиля

Проверить износ всех деталей головки цилиндров. Разъемные поверхности головки цилиндров тщательно очистить от остатков прокладок. При проверке и контроле использовать следующие указания.

Разъемные поверхности головки цилиндров тщательно очистить от остатков прокладок. При проверке и контроле использовать следующие указания.

Пружины клапанов должны проверяться на специальном стенде. При отсутствии стенда можно проверить пружину путем сравнения с новой пружиной. Для этого пружины нужно расположить рядом и между ними поставить стяжную шпильку с двумя опорными поверхностями, если при сжатии пружины будут деформироваться одинаково, то старая пружина пригодна к дальнейшей эксплуатации. Если старая пружина короче новой, то это признак ее усталости, и она должна быть заменена.

Расположить пружины в ряд на ровной поверхности, сверху положить металлический угольник, максимальный зазор между верхними торцами пружин и поверхностью угольника не должен превышать 2 мм.

На двигатели установлены различные пружины. Внутренние и внешние пружины клапанов отличаются размерами и характеристиками.

Размеры пружин приведены в соответствующих таблицах. Недопустима установка пружин других размеров. При изменении рабочей длины пружины ( например при обработке седла клапана) возможно ее восстановление путем установки новых тарелок пружин.

При изменении рабочей длины пружины ( например при обработке седла клапана) возможно ее восстановление путем установки новых тарелок пружин.

Направляющие втулки клапанов

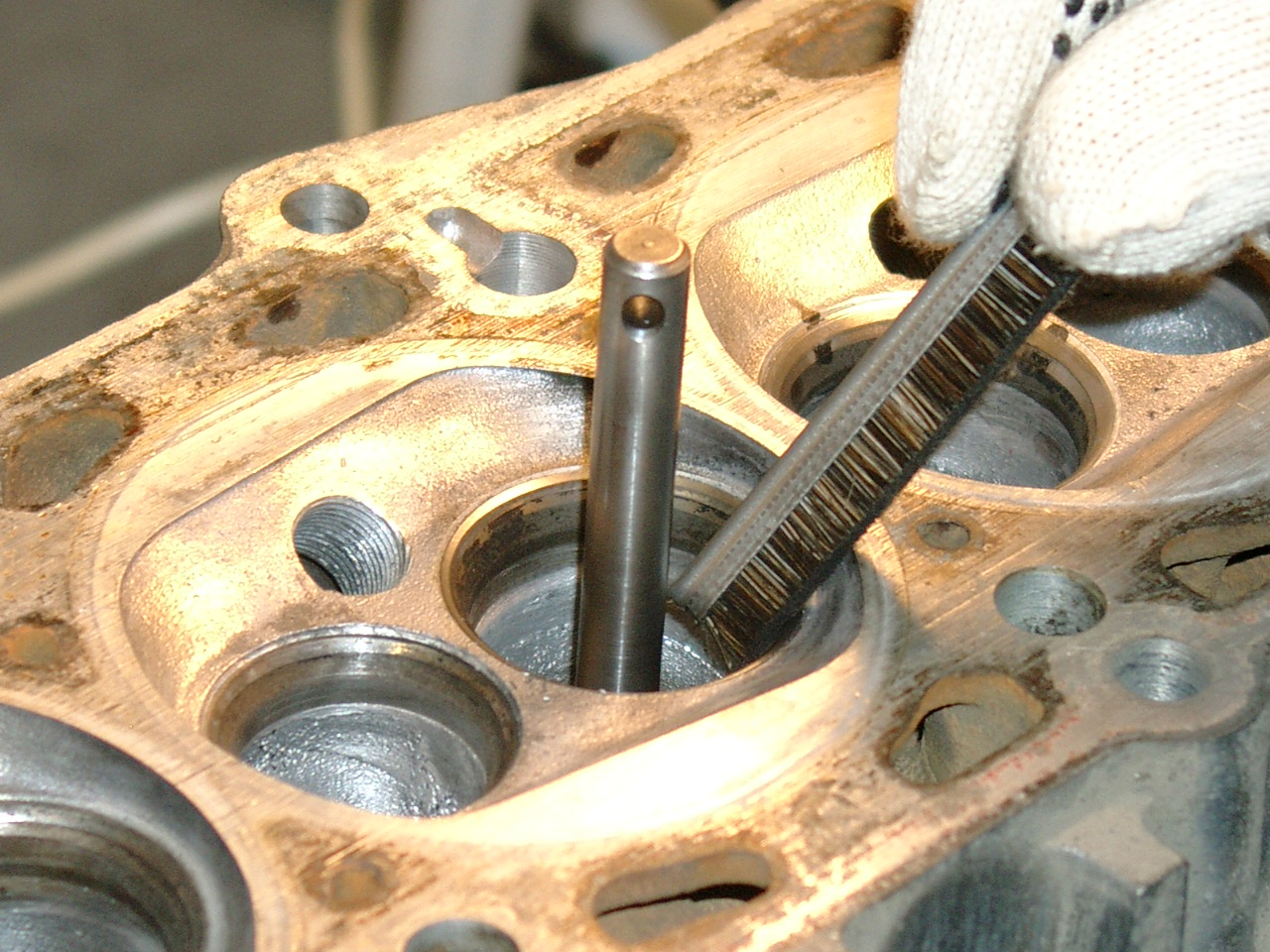

- Очистить направляющие втулки бензином. Выступающие части направляющих втулок очистить с помощью проволочной щетки, зажатой в патрон эпектродрели.

- Проверить износ направляющих втулок клапанов при помощи калибра, как это показано на рисунке. Если непроходная сторона капибра входит в отверстие направляющей втулки, направляющую втулки клапана нужно заменить.

Рис. Проверка направляющей втулки клапана при помощи контрольного калибра

Направляющая втулка клапана выпрессовывается при помощи оправки, установленной со стороны камеры сгорания. Возможна установка направпяющей втупки клапана номинального размера 1, которая при помощи оправки запрессовывается в головку цилиндров до упора установочного кольца в торцевую поверхность головки. Возможна установка направляющей втулки клапана ремонтного размера (помечена красным цветом), отверстие затем обрабатывается ручной разверткой. Перед установкой новую направляющую втулку рекомендуется охладить в сухом льду, а если его нет, то нагреть головку цилиндров в горячей воде до 80°С и вставить направляющую втулку клапана. Прежде чем заменять направляющую втулку клапана проверьте общее состояние головки цилиндров. После запрессовки направляющей втулки клапана отверстие должно быть развернуто до размера 9.000…9.015 мм.

Перед установкой новую направляющую втулку рекомендуется охладить в сухом льду, а если его нет, то нагреть головку цилиндров в горячей воде до 80°С и вставить направляющую втулку клапана. Прежде чем заменять направляющую втулку клапана проверьте общее состояние головки цилиндров. После запрессовки направляющей втулки клапана отверстие должно быть развернуто до размера 9.000…9.015 мм.

При замене направляющей втулки клапана необходима установка нового клапана.

Внимание: После замены направляющей втулки клапана необходимо зенкование седла клапана. Если обработка седла клапана больше невозможна, направляющую втулку клапана не меняют.

Седла клапанов

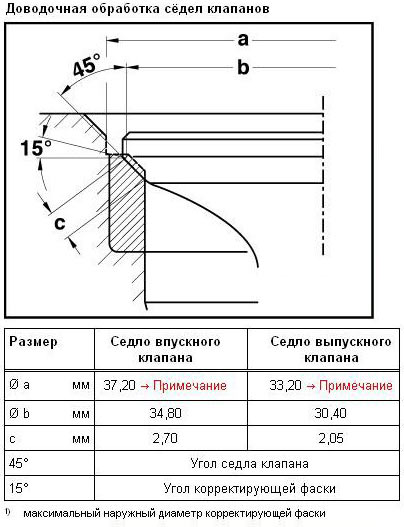

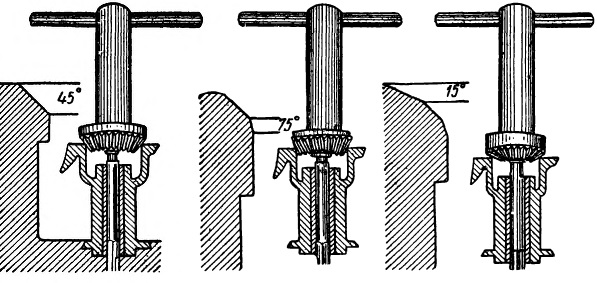

- Проверить износ или повреждение рабочих поверхностей седел клапанов. Незначительный износ устраняется зенкованием под углом 45°. Если такой ремонт уже не возможен, седло клапана нужно заменить.

- Седла клапанов запрессованы в головку цилиндров и их размеры различны для разных типов двигателей.

Для снятия старых колец их высверливают и после разрушения вынимают из гнезда в головке цилиндров. Затем проверяют размер отверстия «Д1» и, при необходимости. обрабатывают до следующего ремонтного размера. Седло клапана ремонтного размера должно обеспечивать натяг 0.074…0.1 мм. Посадочные диаметры седел клапанов для различных типов двигателей различны.

Для снятия старых колец их высверливают и после разрушения вынимают из гнезда в головке цилиндров. Затем проверяют размер отверстия «Д1» и, при необходимости. обрабатывают до следующего ремонтного размера. Седло клапана ремонтного размера должно обеспечивать натяг 0.074…0.1 мм. Посадочные диаметры седел клапанов для различных типов двигателей различны.

Рис. Размеры впускного и выпускного седел клапанов

- Головку цилиндров нагреть в водяной ванне до 90°С, а седло клапана охладить сухим льдом, затем при помощи оправки запрессовать седло клапана в головку цилиндров. При отсутствии необходимых условий нужно обратиться в ремонтную мастерскую.

- После обработки измерить ширину рабочей фаски седла клапана. Она должна составить 1.3…2.0 мм для впускного клапана и 1.5…2.0 мм для выпускного. При необходимости, ширина рабочей фаски доводится до вышеуказанных размеров зенкованием сверху зенковкой под углом 15° и снизу зенковкой под углом 60°.

Затем необходимо притереть рабочие фаски седла клапана и клапана с использованием притирочной пасты. Пасту нанести на рабочую фаску седла клапана и установить клапан, с помощью присоски вращать клапан в двух направлениях, прижимая к поверхности седла. После притирки очистить детали от грязи и остатков притирочной пасты и проверить рабочие фаски седла клапана и клапана. На обеих деталях должно хорошо просматриваться непрерывное матовое кольцо, соответствующее ширине рабочей фаски седла клапана.

Затем необходимо притереть рабочие фаски седла клапана и клапана с использованием притирочной пасты. Пасту нанести на рабочую фаску седла клапана и установить клапан, с помощью присоски вращать клапан в двух направлениях, прижимая к поверхности седла. После притирки очистить детали от грязи и остатков притирочной пасты и проверить рабочие фаски седла клапана и клапана. На обеих деталях должно хорошо просматриваться непрерывное матовое кольцо, соответствующее ширине рабочей фаски седла клапана. - Свинцовым стержнем нанести на рабочую фаску клапана полосу, затем осторожно вставить клапан в направляющую втулку и, прижав к седлу клапана, повернуть клапан на 90°.

- Вынуть клапан из направляющей втулки и проверить рабочую фаску седла клапана, если следы от свинцового стержня равномерно располагаются по всей поверхности рабочей фаски, то это значит, что притирка выполнена правильно и головка цилиндров пригодна к дальнейшей эксплуатации. При наличии разрывов притирку повторить или использовать подменную головку цилиндров.

Клапана

Мелкие повреждения рабочей фаски клапана устраняются притиркой с седлом клапана, как описано выше. Провести обмер клапанов на соответствие размерам, приведенным в таблицах. При несоответствии размеров клапана необходимо заменить, обратив внимание на спедующее:

- Стержень выпускного клапана заполнен натрием. Поэтому при утилизации необходимо соблюдать определенные правила безопасности. Из-за опасности взрыва нельзя отправлять заполненные натрием клапана в переплавку или обрабатывать инструментом (например, пробойником) до удаления натрия. При удалении натрия из клапана нужно учитывать, что натрий очень активно реагирует с водой и водосодержащими растворами с выделением водорода, что может привести к возникновению пожара. Нейтрализовать натрий можно в растворе из 2 л спирта и 1 л воды в емкости, находящей на открытой площадке.

- При заказе нужно указывать, для какой именно марки и модели автомобиля необходимы клапаны. Номер серии нанесен на конце стержня клапана.

Головка цилиндров

Привалочные плоскости головки цилиндров и блока цилиндров тщательно очистить и проверить отсутствие коробления разъемной поверхности головки цилиндров. Для этого на плоскость поставить измерительную параллель и щупом измерить высоту щели между параллелью и плоскостью головки, измерение провести в продольном, поперечном направлениях и по диагонали. Если неплоскостность не превышает 0.08 мм. то головку можно притереть на разметочной плите. Если щель в нескольких местах больше, то головку цилиндров нужно заменить.

Разъемная поверхность головки цилиндров может быть прошлифована, однако, должен быть выдержан определенный размер между разъемной поверхностью и верхней поверхностью головки, поэтому эту работу желательно выполнить на сервисной станции Мерседес. После шлифовки разъемной поверхности нужно глубже посадить седла клапанов. Для проверки клапана вставляют в седла и измеряют расстояние между концами стержней клапанов и разъемной поверхностью головки цилиндров. Необходимый размер достигается зенкованием рабочей фаски седла клапана.

Необходимый размер достигается зенкованием рабочей фаски седла клапана.

Распределительный вал

Распределительный вал крайними опорами располагают на измерительной призме или закрепляют в измерительных центрах и с помощью индикатора часового типа проверяют биение средних опорных шеек, медленно вращая распредепительный вал. Если биение превышает 0.03 мм, то вал бракуется и его нужно заменить. Опорные шейки можно дважды шлифовать. Информацию об этой работе можно получить на сервисной станции.

Ремонтируем головку блока цилиндров в домашних условиях

Ремонтируем головку блока цилиндров в домашних условиях| Ремонтируем головку блока цилиндров в домашних условиях Автор ГАС |

Сразу предупреждаю, что без слесарных навыков и специального инструмента (фото см. ниже) самостоятельно выполнить эту работу невозможно.

Ремонт головки блока цилиндров обычно требуется после пробега автомобилем более 200-300 тысяч километров, подразумевается замена изношенных направляющих втулок клапанов и самих клапанов. Замену маслоотражательных колпачков не будем считать ремонтом головки, т. к. эта процедура не требует её снятия с двигателя, освоена уже многими автомобилистами и требует два-три часа времени. Но!!! Хочу предупредить «любителей» и профессионалов, что эта простая процедура нередко заканчивается и настоящим ремонтом головки. Будьте очень внимательны и аккуратны при снятии и запрессовке маслоотражательных колпачков. Металл направляющей втулки очень хрупок, и неопытные «мастера», бывает, обламывают верхнюю часть втулки, на которой сидит колпачок. И тогда начинается процедура, о которой я и расскажу ниже.

Как снять — поставить головку рассказывать не буду, только кратко напомню. Не забудьте слить тосол, перед снятием совместите установочные метки коленчатого вала и распредвала, приготовьте новую прокладку под головку и обзаведитесь динамометрическим ключом.

Итак приступаем к работе. Головка снята и у нас в руках, если вы новичок в этом деле, то запомните как стоит распредвал, чтоб потом не ломать свою голову (ориентируйтесь по пазу шпонки шкива на 08-х и по штифту под шестерню на 01-х). Снимаем распредвал (на 01-х это уже сделано, на 08-х тоже можно снять на моторе), поочерёдно ослабляя гайки крепления, согласно схеме. Ослабляем и откручиваем понемногу для того, что бы не треснула «постель» распредвала, особенно это относится к 08-м (когда откручиваем болты крепления головки, то тоже придерживаемся этого правила).

Слева схема затяжки и ослабления «постели» распредвала. Справа схема затяжки головки блока. А — «классика», моторы с цепным приводом газораспределительного механизма. Б — 08-е и «классика» с ремнём — мотор 2105.

Снимаем «рокера» в «классике» и «стаканчики» с регулировочными шайбами на 08-х и раскладываем так, чтобы знать, что откуда снято. К этим «кучкам» потом будем добавлять и клапана с пружинами, тарелками и прочим.

К этим «кучкам» потом будем добавлять и клапана с пружинами, тарелками и прочим.

Далее рассухариваем клапана вынимаем их из головки, не забыв разложить все детали по «кучкам». Даже если вы собираетесь заменить все клапана с направляющими втулками на новые, всё равно раскладываем по «кучкам». Дальнейший подробный визуальный осмотр этих деталей может дать полезную диагностическую информацию о двигателе в целом и о головке блока в частности.

Внимательно осматриваем сёдла клапанов, если на их рабочей поверхности нет заметных раковин и выгораний, то при замене клапанов достаточно будет ограничиться только притиркой нового клапана. В ходе притирки контролируем поверхности на предмет наличия дефектов. Если притирка не убирает раковины или прогары на седле, то придётся седло зенковать (шарошить, есть такое выражение от слова

шарошка — зенкер). В случае замены направляющей втулки

шарошить, скорее всего, придётся наверняка. Абсолютной соосности старой и новой втулки не встречал ни разу, а поэтому тарелка клапана будет касаться седла не всей поверхностью.

Абсолютной соосности старой и новой втулки не встречал ни разу, а поэтому тарелка клапана будет касаться седла не всей поверхностью.

При зенковке седла не перестарайтесь, если снимите слишком много металла, то клапан сильно поднимется вверх относительно остальных деталей клапанного механизма, и может не хватить доступных регулировок (на «классике» регулировочный болт уходит сильно вниз, а на 08-х можете не найти таких тонких регулировочных шайб).

Регулировку клапанов после любых работ, связанных со снятием распредвала, делать обязательно, даже если вы просто заменили маслоотражательные колпачки и даже если просто посмотрели, а что там творится..:) Дело в том, что «постель» распредвала в любом случае «подожмётся» и зазоры (тепловые зазоры — которые мы регулируем и называем регулировкой клапанов) уменьшатся. А если зазоры были «на грани» и их совсем не станет, то мы рискуем получить прогоревшие клапана и очередной ремонт головки. Ну а если менялись клапана или втулки или

шарошились сёдла, то тут регулировка проводится категорически и обязательно. ..

..

Подготавливаем себе рабочее место, правда это надо было сделать ещё раньше. Желательно иметь прочный ровный стол и кусок фанеры не тоньше 10 мм, на которой мы будем «валять» нашу «голову».

Дальше выбиваем старые втулки. Для этого ставим головку шпильками «постели» вниз на фанеру или доску, чтобы не помять на них резьбу, и на надёжную неподвижную поверхность, т. к. стучать придётся сильно.

Важным моментом в процедуре замены втулок является подбор новых втулок по наружному диаметру, он должен быть на 5-7 сотых мм больше диаметра старых. Если диаметр будет больше 7-и соток, то вы их не запрессуете, а только поколете. Если диаметр будет меньше 5-и, то со временем они могут вывалиться из своих гнёзд. А вообще, наружный диаметр «настоящих» втулок, должен быть 14,040 — 14,058 мм. После подбора втулок по наружному диаметру проверьте и диаметр внутреннего отверстия под клапан, для этого возьмите с собой тот клапан, который будет вставляться в эту втулку. Клапан во втулку должен входить без люфта или не влезать вообще (всё равно, до и после запрессовки, втулки будут разворачиваться под клапан развёрткой. По возможности, купите втулок с запасом, 1-у или 2-е лишних, на случай, если при запрессовке какую-то расколете.

Клапан во втулку должен входить без люфта или не влезать вообще (всё равно, до и после запрессовки, втулки будут разворачиваться под клапан развёрткой. По возможности, купите втулок с запасом, 1-у или 2-е лишних, на случай, если при запрессовке какую-то расколете.

Клапана при покупке, тоже не мешает промерить — диаметр стержня клапана должен быть 7,985-8,000 мм.

Ну вот, запчастями обзавелись, теперь приступаем к самому главному, запрессовке новых направляющих втулок. Ставим головку на электрическую плитку (а может вы придумаете и ещё какой-нибудь подходящий метод нагрева, только ни в коем случае не газовой горелкой и не открытым огнём) и разогреваем примерно до 100 градусов по Цельсию

(не по Фаренгейту :-))). На 2-хкиловаттной плитке это займёт примерно час времени. Плитка греется медленно, теплопроводность у металла головки хорошая и прогрев получается довольно равномерный, так что голову не поведёт, если кто засомневался. Это время зря не теряем, готовим устойчивый, прочный рабочий стол, чтоб головка у нас не прыгала при забивании втулок, сортируем втулки по размерам (длинные для выпускных клапанов, короткие для впускных), примеряем оправку для запрессовки к втулкам (во все ли втулки входит направляющий стержень оправки, если нет, то разворачиваем развёрткой), чётко ориентируем себя какие втулки куда забивать (если, конечно, меняются все, а не одна ) и унимаем внутреннюю дрожь :-). .. А если удастся охладить и сами втулки, например в морозильнике или сухом льду, то будет вообще здорово, операция пройдёт как по маслу. Кстати, гнёзда под втулки перед запрессовкой помажьте моторным маслом.

.. А если удастся охладить и сами втулки, например в морозильнике или сухом льду, то будет вообще здорово, операция пройдёт как по маслу. Кстати, гнёзда под втулки перед запрессовкой помажьте моторным маслом.

Всё, одеваем рукавицы, ставим головку на стол, снимаем рукавицы и запрессовываем втулки. В идеале втулка входит в гнездо до упора стопорным кольцом за два — три удара.

Далее даём головке остыть и развёртываем втулки второй раз, шарошим (зенкуем) сёдла клапанов и притираем клапана.

О притирке клапанов много сказано, кратко напомню. Притирочную пасту покупаем в магазине, берём у мотористов, одалживаем у друзей или готовим сами из порошка для кухни, содержащего абразивный порошок. Мажем фаску клапана пастой, стержень маслом и вставляем его в направляющую втулку. Переворачиваем головку шпильками вверх и на стержень клапана плотно насаживаем кусок бензошланга длиной 15-20 см. Зажимаем шланг между ладоней и крутим туда-сюда, подтягивая его вверх. Внешним признаком удовлетворительной притирки будет матово-серый цвет рабочих поверхностей. Проверьте герметичность клапанов — залейте в камеру сгорания керосин при свободно вставленных клапанах (впускном и выпускном). Если в течении 10 — 20 сек керосин не убывает, т. е. не просачивается, значит порядок.

Переворачиваем головку шпильками вверх и на стержень клапана плотно насаживаем кусок бензошланга длиной 15-20 см. Зажимаем шланг между ладоней и крутим туда-сюда, подтягивая его вверх. Внешним признаком удовлетворительной притирки будет матово-серый цвет рабочих поверхностей. Проверьте герметичность клапанов — залейте в камеру сгорания керосин при свободно вставленных клапанах (впускном и выпускном). Если в течении 10 — 20 сек керосин не убывает, т. е. не просачивается, значит порядок.

Перед дальнейшими работами не забудьте отмыть головку от притирочной пасты.

Ну вот, кажется, и всё. Собираем всё в обратной последовательности, не забыв поставить новые маслоотражательные колпачки. Успехов Вам!

Статья скопирована с сайта http://www.as066.narod.ru/ с разрешения автора.

25.07.06.

Поменять седла клапанов своими руками

В первую очередь, выражаю большую благодарность за помощь, предоставленый гараж с необходимой оснасткой моему другану Демичу (Demid91), спасиб бро)

Теперь дело за запрессовкой седел, для этого использовали уже опробованный и запатентованный Демичем способ «электрическая плитка-огнетушитель», а если у кого с этим проблеммы увидемся в суде…

Сам процесс: греем голову(не свою а блока цилиндров) градусов до 90, а седла охлаждаем углекислотным огнетушителем(-70 гр по цельсию) запрессовывем оправками сделанными из доработанных старых клапанов.

Но как в нашем деле и пологается без косяков ни как: 7-ое седло скалывась 2 раза, 1седло пошло не соостно и лопнуло, на следующий день все было исправленно и все седла были на своих местах.

Седло клапана — небольшое кольцо, имеющее скос по внутренней поверхности.

Устанавливается в отверстия головки блока цилиндров, предназначенные для установки клапанов и перегонки через них топливовоздушной смеси и отработавших газов. Деталь запрессовывается в ГБЦ на заводе.

Выполняет следующие функции:

- герметичность отверстия;

- передает излишки тепла к ГБЦ;

- обеспечивает необходимый приток воздуха, когда механизм открыт.

Замена седла клапана требуется в том случае, когда восстановить его герметичность способом механической обработки не удается (многочисленные обработки в прошлом, прогар, сильный износ). Сделать это можно своими руками.

Ремонт детали выполняют при:

- прогаре тарелки;

- после замены направляющих втулок;

- при умеренной степени естественного износа;

- при нарушении герметичности соединения кольца с тарелкой.

Правка изношенных и поврежденных седел в домашних условиях выполняется с использованием шарошек. Помимо этого, может потребоваться сварочный аппарат или мощная газовая горелка, стандартный набор гаечных ключей, необходимых для демонтажа и разборки ГБЦ, притирочная паста, дрель.

Замена седел

Процедура замены состоит из двух ответственных процедур: удаления старых деталей и монтажа новых.

Удаление старых посадочных элементов

Замена седел клапанов выполняется на демонтированной ГБЦ с разобранным газораспределительным механизмом. Удалить старое кольцо можно с использованием сварочного аппарата, если материал, из которого оно изготовлено, позволяет это сделать.

Для выполнения процедуры изготавливается съемник седел клапанов — берется старый ненужный клапан, тарелку которого необходимо проточить до размеров внутреннего диаметра седла.

После этого полученный инструмент утапливают в посадочное место, не доходя до края 2-3 мм и «прихватывают» сваркой в 2-3 местах. После клапан вместе с металлическим кольцом выбивают с обратной стороны молотком.

После клапан вместе с металлическим кольцом выбивают с обратной стороны молотком.

Важно! Процедура с использованием сварки может привести к некоторой деформации посадочного места. При этом стандартные седла будут иметь слабое закрепление, что может привести к их самопроизвольному демонтажу в процессе работы мотора. Требуются кольца увеличенного диаметра, которые не продаются в магазинах, а изготавливаются на заказ.

Седло клапана, изготовленное из металлов, не подлежащих сварке, можно удалить путем вкручивания в него отрезка трубы, используемого как съемник седел клапанов. Для этого на внутренней поверхности кольца нарезается резьба. Аналогичную резьбу наносят на внешнюю поверхность подходящей по диаметру металлической трубы.

Берется старый клапан, который предварительно приваривают к торцу трубы в обратной положении. При этом ножка клапана проводится в предназначенное для нее отверстие, труба вкручивается в резьбу, после чего элемент удаляют постукиваниями по ножке.

Монтаж новых седел

Перед началом процедуры монтажа новых седел, посадочные места под них очищают от загрязнений. После ГБЦ следует равномерно нагреть до температуры, превышающей 100˚С. При этом металл расширяется, позволяя запрессовать кольцо.

Монтируемую деталь охлаждают с помощью жидкого азота. При его отсутствии можно использовать сочетание льда и ацетона, что позволяет снизить температуру металла до -70˚С. Размеры деталей подбирают таким образом, чтобы разница между диаметром посадочного места и кольца составляла не более 0.05-0.09 мм на холодных деталях.

Седло клапана запрессовывается с помощью специальной оправки или отрезка трубы подходящего диаметра. Деталь должна входить на посадочное место с небольшим усилием. При этом важно, чтобы кольцо встало без перекоса.

После запрессовки и остывания ГБЦ следует проверить, не болтается ли элемент на посадочном месте. Если зазор отсутствует, а замененный элемент плотно держится на своем месте, процедуру его замены можно считать оконченной. Далее требуется прирезка седел клапанов с использованием шарошек.

Далее требуется прирезка седел клапанов с использованием шарошек.

Важно! При стандартной процедуре замены тарелки всех клапанов оказываются посажены достаточно высоко. Однако некоторые специалисты рекомендуют обрабатывать фаски таким образом, чтобы выпускные клапаны сидели несколько глубже нормального положения. Седло впускного клапана при этом оставляют в штатном положении.

Ремонт седел

Ремонт седел клапанов выполняется при их естественном износе и неплотном прилегании тарелки к своему посадочному месту.

С целью восстановления геометрии колец применяются шарошки для седел клапанов — набор фрезерующих головок, позволяющих делать необходимые углы.

Шарошки могут использоваться в сочетании со специальным оборудованием. Однако оно является дорогостоящим. Поэтому в домашних условиях применяют ключ-трещотку с удлинителем. Правильно обработанные места имеют углы 30˚, 60˚ и 45˚. Обработка седел клапанов для создания каждого из них производится соответствующей фрезой.

Шлифовка седел клапанов не требует их нагрева или другой обработки. Проточку производят «насухую». В дальнейшем, в момент притирки, необходимо использовать специальную притирочную пасту. Для достижения лучшего результата притирку на новые седла рекомендуется производить вручную, а не с помощью дрели.

Еще одной разновидностью ремонта является проточка посадочных мест под ремонтные вставки. Для этого по вышеописанному алгоритму удаляют седла, после чего, специальным режущим инструментом протачивают места под них. Размер ремонтного места должен быть на 0.01-0.02 см меньше вставки. Монтаж производят после нагрева ГБЦ и охлаждение монтируемых элементов.

Правильно произвести расточку самостоятельно можно попытаться на свой страх и риск. Однако, с учетом сложности процедуры и необходимой высокой точности работ, подобные манипуляции лучше производить в условиях квалифицированной автомастерской или авторемонтного завода.

Седло клапана – важная деталь конструкции головки блока цилиндров, в этом можно легко удостовериться, рассмотрев работу клапана и его составляющих.

Самая важная функция, которую выполняет седло – это образование прочного сжатия между собой и клапаном. Благодаря этому происходит минимизация утечки газов из камеры сгорания; хороший тепловой контакта клапана с седлом являются необходимыми условиями для этого.

Другими словами, плотность прилегания между деталями позволяет отводить тепло от тарелки с максимальной эффективностью, передавая тепло от клапана через седло в ГБЦ, которая в свою очередь охлаждается жидкостью. В процессе работы двигателя, фаски и сёдла изнашиваются, что приводит к дефекту седел клапанов. При разгерметизации происходит нарушение порядка теплоотдачи тарелки и седла, что провоцирует дефекты и разрушение деталей.

При таких условиях вопрос сохранности герметичности соединения встает на первый план. Достигнуть этого можно в основном лишь при помощи формирования необходимого профиля для седла и фаски клапана, что позволит сбалансировать износ поверхностей деталей.

Причины и признаки замены седла клапана ВАЗ

Приступая к проверке, необходимо старательно очистить сёдла и камеры сгорания двигателя, иногда под нагаром обнаруживаются еле заметные трещины. Испорченные и «проблемные» поверхности камер, как правило, отличаются от других камер по цвету. Наличие тех или иных типов дефектов определит необходимость и вариант ремонта сёдел клапанов. Основанием для замены может быть:

Испорченные и «проблемные» поверхности камер, как правило, отличаются от других камер по цвету. Наличие тех или иных типов дефектов определит необходимость и вариант ремонта сёдел клапанов. Основанием для замены может быть:

- Износ — главная причина замены сёдел клапанов. Проводя зенкование седла клапана, может обнаружится, что нет возможности для доводки, и дальнейшая регулировка седла клапана невозможна, так как клапан садится очень глубоко.

- Как продолжение первой причины, замена нужна, если седла и/или клапанапрогорели.

- Когда при осмотре выявлена коррозия по наружному диаметру — из-за нее ослабляется посадка седла.

- Наличие трещин и сколов в седле клапана.

- Замена сёдел клапанов производится, если нужна модернизация ГБЦ с заменой клапанов на увеличенные. Как следствие, возникает нужда в увеличении диаметра сёдел.

Советы по замене седел клапанов ВАЗ

Перед началом работ необходимо убедится в необходимости замены седел. Стоит помнить, что это достаточно сложный процесс, требующий специального инструмента, навыков выполнения подобных операций и твердых знаний.

Стоит помнить, что это достаточно сложный процесс, требующий специального инструмента, навыков выполнения подобных операций и твердых знаний.

Для начала проверяем ГБЦ на герметичность (опрессовка), т.е. на наличие малозаметных трещин рубашки. В случае обнаружения трещин, их необходимо заделать сваркой и лишь потом приступать к расточке сёдел.

Для удаления старых сёдел с посадочных мест лучше воспользоваться станочным оборудованием, растачивая его до момента, пока не останется тонкое кольцо, которое провернется в гнезде. Похожего результата можно добиться при помощи фрезы насаженной на обычную дрель. В данном случае работы необходимо выполнять аккуратно, чтобы не повредить посадочное место.

При монтаже новых сёдел следует учесть, что их установка производится с натягом; обеспечение гарантированного натяга должно составить от 0,1 до 0,15 мм по наружному диаметру. Разница температур рабочих поверхностей должна достигать минимум 180 С°. Для этого поверхность ГБЦ нагревают на 180-200 С°, а сёдла охлаждают в жидком азоте.

Для этого поверхность ГБЦ нагревают на 180-200 С°, а сёдла охлаждают в жидком азоте.

Для осуществления замены седла клапана понадобится:

- печка;

- шарошки для сёдел клапанов;

- холодильная камера;

- штангенциркуль;

- молоток и запрессовка для сёдел;

- новые сёдла клапанов.

Снимаем ГБЦ, моем, проверяем, подготавливаем необходимые инструменты.

КАПИТАЛИМ ГОЛОВЫ | OPPOZIT.RU | мотоциклы Урал, Днепр, BMW

Решил вот поделиться как ремонтировал свои головки цилиндров, с установкой «классических» пружин и направляющих, о проблемах и радостях. Тема конечно избитая, но её всё равно задают…

Для успешной выпрессовки и инсталляции новых направляющих, был куплен набор универсального инструмента для ремонта автомобильного двигателя и комплект направляющих Herzog.

Фото 01

В сравнении: новые направляющие длинная/короткая и старая:

Фото 02

Было принято решение об установке обоих коротких направляек, с установкой

маслосъемных колпачков и увеличением уровня масла в головах.

Шаг 1.

С помощью специальной насадки из инструмента:

Фото 04

посредством молотка и энергичных, вдохновляющих, красноречивых возгласов, выпрессовываем старые никчемные направляйки. Получаем такую картину:

Фото 05

Шаг 2.

Толстым сверлом на 17мм высверливаем в головке патай для того, чтобы в него спокойно, но не сильно глубоко (заподлицо, ложилось стопорное кольцо, которое будет стоять на направляйке.

Фото 06

Шаг 3.

Меняем съемную насадку на инструменте, для установки направляек, а на направляйку надеваем стопорное кольцо:

Фото 07

Насадка помогает не сломать тонкую шейку, где одевается маслосъемный колпачок, распределяя усилие.

Фото 08

Шаг 4.

Головку в печку, направляйку с масло, ни в коем случае не наоборот! 🙂 Желательно конечно голову предварительно хорошенько помыть от остатков масла, если конечно не хотите закоптить всю комнату.

После тщательного прогрева, вынимаем головку на «инсталляционный стол», где она и должна встретиться с новой направляющей и молотком.

Если все прошло успешно, то должна быть такая картина:

Фото 09

Шаг 5.

Все знают, что, при замене направляющей, смещение оси направляющей от оси седла клапана неизбежно, даже незначительное не даст должной герметичности и никакими притирками это не исправить, хотя, может конечно и повезти. Кто не знает – ЗНАЙТЕ! Посему возникает проблема в совмещении этих осей при помощи шарошек или еще их называют зенковки, быть может это и есть правильное название.

К слову, покупка шарошек – дело не дешевое, комплект стоит 50$, так что кто пожалеет денег – дорога на СТО, а кто не ищет легких путей, покупает и радуется.

Вот как это выглядит:

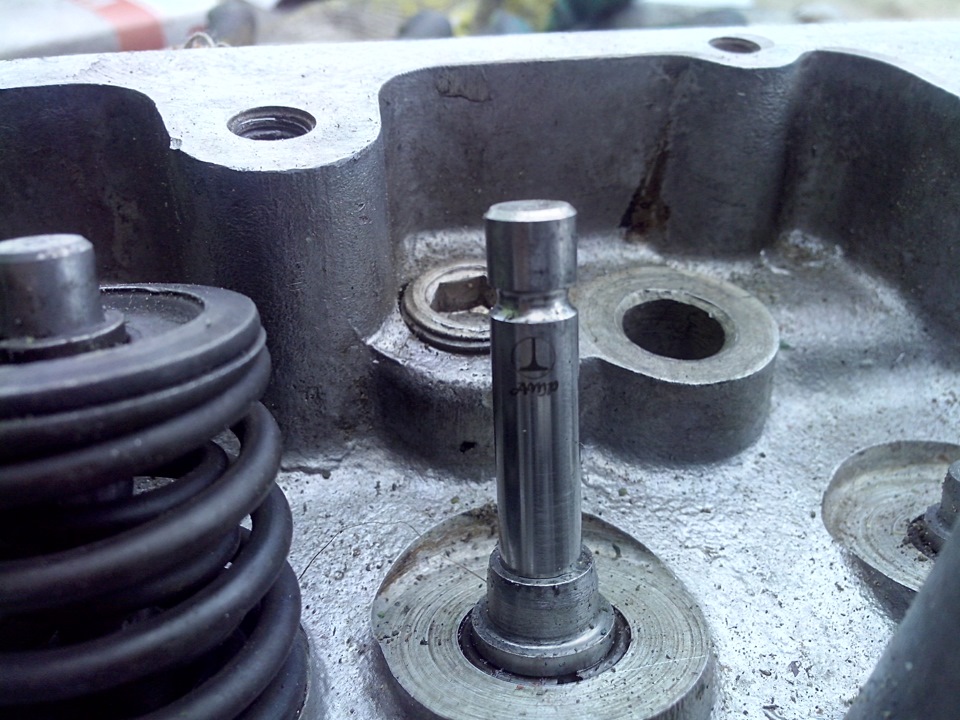

Фото 10

Я использовал набор шарошек, предназначенных для ремонта блока двигла ВАЗ. Интересно то, что на них нет маркировки самого угла фрезеровки, но все гораздо проще…. Под определенный диаметр седла и определенный угол фрезерования идет шарошка с определенным наружным диаметром, так что не ошибешься. В инструкции все указано. Получается, что:

Получается, что:

— впускной клапан, сначала шарошка диаметром 39мм она имеет угол 45°, потом диаметром 40мм она имеет угол 60°, потом диаметром 38мм она имеет угол 30°.

— выпускной клапан, сначала шарошка диаметром 34мм она имеет угол 45°, потом диаметром 35мм она имеет угол 60°, потом диаметром 33мм она имеет угол 30°.

Седло до обработки:

Фото 11

Седло после обработки:

Фото 12

Когда это все будет проделано со всеми седлами, притираем клапана….

В резиновую трубочку (бензошланг) закручиваем шпильку на 8мм, обхватываем ее хомутом и шпильку заряжаем в дрель, а обратная сторона надевается на клапан и так же обжимается хомутом.

Фото 13

Фото 14

Не обязательно головку фиксировать в струбцине, можно просто положить вниз камерой сгорания на стол….

Вариантов притирки может быть масса – включите фантазию!

Еще все знают, что при вазовских пружинах, которые меньше в диаметре, возникает проблемма, невозможности совмещения их с нашими родными тарелками. Я решал это так:

Я решал это так:

— верхнюю тарелку надел на подходящий по диаметру болт, закрепил на нем гайкой через шайбы, болт заряжаем в дрель, которую хорошо закрепляем, включаем и фиксируем кнопку включения, ну чтобы не отключалась. Затем аккуратно болгаркой и НОВЫМ абразивным кругом стачиваем выступы под пружины до нужного диаметра, постоянно проверяя, а то лишено снять можно запросто.

— нижнюю тарелку сделал из 2-х частей. Внутренняя собственно автошная «классическая», а наружная – это родная нижняя, со срезанной болгаркой, внутренней частью, короче превращенная просто в большую шайбу.

Все это, с установленной в дренажное отверстие медной трубочкой:

Фото 16

Теперь важный момент! Не ставьте маслосъемные колпачки, пока не проверили герметичность клапанов!!!!! Лучше соберите для проверки с начала без них.

Посему лучше сделайте приспособление из струбцины и трубы, чтобы легко сухарить клапана и не за%+…ся.

Фото 17

Предварительно и очень грубо герметичность, я проверял на глаз. Ну, в смысле, притираю клапан, смываю пасту, вставляю клапан в направляющую (не засухаривая) и смотрю через выхлопное или входное отверстие, направляя камеру сгорания на яркую лампу, как правило щели сразу видно. Но это так…… грубо. Как правильно проверить герметичность — сами знаете.

Ну, в смысле, притираю клапан, смываю пасту, вставляю клапан в направляющую (не засухаривая) и смотрю через выхлопное или входное отверстие, направляя камеру сгорания на яркую лампу, как правило щели сразу видно. Но это так…… грубо. Как правильно проверить герметичность — сами знаете.

Ну и если все в порядке, то ставим маслосъемные колпачки с помощью насадки все на том же инструменте, предварительно макнув их в масло. Короче на коробке все написано. Колпачки поставил Goetze.

Фото 18

Готовый результат:

Фото 19

Ну вот и все. Как все это заработает, и будет ли – сообщу дополнительно…..

Шарошки для ремонта седел клапанов — инструкция для работы + видео »АвтоНоватор

Шарошки для ремонта седел клапанов необходим при работе с этим механизмом, потому что более удобного и точного инструмента не найти. Единственной альтернативой могут служить зенковки. Обо всем этом и о самом процессе ремонта мы поговорим в статье.

Устройство клапанного механизма — принцип работы и возможные неисправности

Клапаны используются для герметизации цилиндров двигателя в процессе газообмена. Принцип их работы заключается в группе впуска смеси топлива и воздуха для дальнейшего сжатия. После воспламенения и отработки газы попадают в выпуск, за это также отвечают клапаны. Этот механизм функционирует в агрессивных условиях двигателя внутреннего сгорания, подвергается постоянно большим динамическим нагрузкам, высоким скоростям движения и нагреву. Чтобы предотвратить быстрый износ ходовых частей данной детали.

Принцип их работы заключается в группе впуска смеси топлива и воздуха для дальнейшего сжатия. После воспламенения и отработки газы попадают в выпуск, за это также отвечают клапаны. Этот механизм функционирует в агрессивных условиях двигателя внутреннего сгорания, подвергается постоянно большим динамическим нагрузкам, высоким скоростям движения и нагреву. Чтобы предотвратить быстрый износ ходовых частей данной детали.

Устройство клапанного механизма двух главных составных элементов: это головка и стержень. Данные узлы авто бывают с тюльпанообразной, плоской и выпуклой головкой. На конце стержня есть конусные, фасонные или цилиндрические проточки для фиксации на них пружин. Основным проявлением неисправности клапанного механизма является потеря мощности двигателя, а также нестабильная работа мотора в целом. Неисправности такого типа происходят из-за залипания и появления зазора.Нагар также может стать причиной этой проблемы, он накапливается у самого клапана и препятствует его закрытию.

Ещё один признак неисправности — это повышенное выделение дыма во время выхлопа. А изношенный стержень и направляющая данного механизма причиной неестественной шумности двигателя.

Зенковки и шарошки для ремонта седел клапанов — что выбрать?

Замена седел клапанов своими руками предусматривает наличие не только грубого инструмента, но и почти ювелирного — шарошки или зенкера.Эти узкоспециализированные инструменты используются только для ремонта двигателя внутреннего сгорания. Набор шарошек для седел клапанов для вытачивания нужной формы их внутреннего диаметра . Эта операция позволяет добиться от тарелки плотного закрытия. Чтобы безошибочно обработать седло клапана, чертеж механизма желательно иметь под рукой.

Шарошка выполнена в виде металлического цилиндра, в котором есть отверстие и одна коническая поверхность, ее может быть изменено от 15 до 60 градусов. На поверхности конуса есть резцы. Набор зенковок для ремонта седел клапанов точно так же, как и шарошки, но имеется одно отличие. Зенкер можно использовать на механических и электрических инструментах.

На поверхности конуса есть резцы. Набор зенковок для ремонта седел клапанов точно так же, как и шарошки, но имеется одно отличие. Зенкер можно использовать на механических и электрических инструментах.

Замена седел клапанов своими руками — разбираемся специфику работы

Такая операция выполняется двумя способами. Первый — грубый, но самый простой и быстрый. Осуществляется довольно примитивно: на изношенное кольцо седла приваривается старый клапан, а затем кольцо просто выбивается молотком из своего штатного места в головке блока цилиндров, она, кстати, может быть повреждена, что очень нежелательно.Дальше происходит процесс запрессовки нового. Мягкий способ намного сложнее, тем не менее, он выполним в вашем гараже без вмешательства дорогого оборудования. Седло в этом методе аккуратно вытачивается на станке. После этого посадочное место вычищается и также обтачивается.

Надёжная запрессовка происходит при охлаждении нового седла и нагреве головки блока цилиндров, только после такой работы можно гарантированно надёжно использовать механизм. Вся трудность метода заключается в нагреве и охлаждении.Если седло не изношено донельзя, его можно подкорректировать. При использовании шарошки для ремонта применяются, в основном, несколько фрез с разными углами. На оправку надевается первая грубая насадка, после чего круговыми движениями делается подготовка седла или прирезка, таким же образом механика и зенковки для прирезки седел клапанов.

Дальше приступаем к притирке, она осуществляется с помощью специального приспособления, предназначенного для этого, на конце которого есть конус.На фаску седла наносится абразивный порошок или паста. Притирка проводится до тех пор, пока трение не будет издавать минимальный звук и скрежет. Остатки пасты или порошка тщательно убираются. Качество работы можно оценить, перевернув головку и залив в нее керосин, если он не просачивается, значит, мы потрудились на славу.

Знакомство с опытом и рекомендации немецкой фирмы Kolbenschmidt по сборке двигателя позволяет сделать следующий вывод: грамотно собрать двигатель способен только моторист, владеющий технологией ремонта его деталей.Это наглядно проявляется при сборке головки блока цилиндров, многие операции которой (в том числе ремонт седел клапанов) обычно выполняются непосредственно на СТО. О них и пойдет сегодня речь. Ремонт и сборка головки блока, как, впрочем, и других узлов двигателя, начинается с проведения необходимых измерений и проверок. Зачем это нужно? Седло клапана — ли не самый ответственный элемент головки блока, в чем легко убедиться, анализируя условия работы клапана.Одно из главных условий — это надежное уплотнение клапана с седлом, при котором утечки газов из камеры сгорания минимальны, а компрессия — максимальна. Выполнение этого условия одновременно означает обеспечение хорошего теплового контакта с седлом. Другими словами, плотное прилегание к седлу позволяет отводить тепло от нагретой горячими газами тарелки через седло вку блока, охлаждаемую жидкостью. И наоборот, любое нарушение герметичности в сопряжении с седлом приводит к нарушению нормального теплового режима тарелки, седла и возникновению опасных дефектов, грозящих разрушением деталей. Очень важно, чтобы герметичность сохранялась в течение всего срока службы двигателя. Это обеспечивает уплотняющим фаскам седла и клапана специального профиля, компенсирующего износ сопряженных поверхностей. Как проверить седло? Прежде чем приступить к проверке, необходимо тщательно очистить поверхности камер сгорания и седел — под слоем нагара. Особое внимание следует обратить на «отмытые» камеры в процессе работы двигателя, резко отличающиеся от других камер по цвету: именно здесь наиболее вероятно обнаружение всяческих сюрпризов. В зависимости от характера дефектов принимается решение о ремонте старых седел или необходимости замены их на новые. Менять седло необходимо в следующих случаях:

Последний дефект может привести к тому, что тарелка клапана сильно «провалится», и стержень клапана выдвинется вверх, нарушив работу гидротолкателя. Если один из указанных дефектов обнаружен, необходимо заменить дефектные седла, строго соблюдая технологию замены. Такая технология рекомендована, в частности, фирмой Kolbenschmidt. | |

| Как заменить седло? Вообще говоря, замена седла — операция несложная. Вначале необходимо удалить старое седло. Для этого удобнее всего использовать специализированный станок для ремонта головок блока, хотя вполне допустимо использовать универсальное станочное оборудование (расточной или фрезерный станок) или даже ручные приспособления для ремонта седел. Перед обработкой с помощью направляющего стержня (пилота) устанавливается блок на станке так, чтобы обеспечить соосность отверстия направляющей втулки и режущего инструмента. Гнездо седла желательно расточить для обеспечения его соосности с направляющей втулкой. В головках двигателей старых конструкций, имеющих толстые стенки, допустимо обработка гнезда не допускает, если его поверхность не имеет дефектов и чрезмерных отклонений от цилиндричности. Сама опрессовка — операция не сложная, однако достаточно трудоемкая. Ее проводят в горячей воде сжатым воздухом под давлением 5-6 атм — обычно этого достаточно, чтобы пузырьки в местах скрытых трещин сделали их видимыми. При растачивании гнезда на станке следует придерживаться режима резания: для чугунных головок — 100–250 об / мин без масла, а для алюминиевых — 400–600 об / мин с маслом. Новые седла изготавливаются из специальных чугунов или спеченных материалов. Некоторые фирмы выпускают заготовки седла в виде труб с наружным и внутренним диаметром либо уже готовые седла с увеличенным наружным диаметром. Материал седла имеет решающее значение для долговечности и надежности двигателя. Поэтому некоторые (включая фирму Kolbenschmidt) выпускают седла из специальных материалов производителей. Так, для высоконагруженных моторов находит применение композиционный материал — высокодисперсный карбид вольфрама, распределенный в матраце из инструментальной стали. По твердости и прочности такой материал подобен чугуну, но имеет более высокую износо- и теплостойкость. При введении в стальную матрицу специальных добавок седло приобретает свойства керамики со смазывающими свойствами в условиях высоких температур. При изготовлении седла важно выдержать натяг (в среднем 0,1-0,15 мм) по наружному диаметру и «не промахнуться» с внутренним диаметром, который обычно меньше диаметра тарелки клапана на 2,5 мм. Кроме того, выполнить на седле заходную фаску, исключающую задир гнезда при установке седла. | Чтобы удалить старое седло, его растачивают до момента, пока оставшееся тонкое кольцо не провернется. После чего гнездо растачивают «как чисто» или под готовое новое седло |

Установка седла — наиболее ответственный этап работы. Если замеры седла и гнезда выполнены правильно, в отверстии гнезда не осталось стружки, и приготовлена специальная оправка, можно приступать к запрессовке. Для облегчения установки седла головку блока следует подогреть до 180-200oС, а само седло охладить в жидком азоте или углекислоте. Как поправить седло? Изношенное или замененное седло обрабатывается для придания ему соответствующего профиля. Очевидно, этот профиль должен соответствовать форме тарелки клапана, иначе возможны негерметичность сопряжения, перегрев и разрушение тарелки и седла. Поверхность контакта тарелки с седлом должна располагаться на расстоянии 0,4-0,8 мм от наружного диаметра тарелки. Приближение поверхности контакта к кромке тарелки улучшает перенос тепла от клапана в седло. Но как только эта поверхность выходит на кромку тарелки, на ней концентрируется большой поток тепла, способный легко сжечь тарелку и седло. Перенос поверхности контакта ближе к стержню клапана увеличивает температуру кромки (она «увеличивает давление в воздухе» и хуже охлаждается), кроме того увеличивает гидравлическое сопротивление потокам топливовоздушной смеси и продуктов сгорания. Чтобы ускорить приработку клапана к седлу, рекомендуется вначале обрабатывать основной угол седла (обычно делать на 0,5-1o меньше угла фаски, чтобы ускорить приработку клапана к седлу), — верхний угол для обеспечения высоты рабочей фаски седла, после чего — угол , примыкающий к поверхности камеры сгорания, обеспечивает нужный диаметр седла. Очень важна ширина рабочей фаски седла. Обычно для впускных седел ширина рабочей фаски составляет 1,0-1,5 мм, для выпускных — 1,5-2,0 мм.Для седел 16-клапанных моторов, имеющий диаметр тарелки менее 31-32 мм, ширину фаски можно уменьшить в 1,5-2 раза. При увеличении ширины фаски (и, соответственно, площади контакта) улучшается охлаждение тарелки, но труднее обеспечить герметичность. Последнее может вызвать утечки горячих газов и прогар седла или клапана. Напротив, узкая фаска отлично уплотняет, но срок службы клапана и седла сокращается из-за высоких механических нагрузок и температур на поверхностях контакта. Для качественной обработки седел применяют разные методы: шлифовку, расточку специальными фрезами и резцами — вручную или на станках. Наиболее простой способ обработки — твердосплавными ручными фрезами («шарошками»). Купить этот недорогой отечественный инструмент сейчас можно во многих местах. | Установка нового седла выполняется оправки ударным способом |

В результате обработки профиля седла получается несколько упрощённым, наблюдается незначительная неконцентричность седла и оси отверстия направляющей втулки.Все это, а также невысокая чистота и следы «дробления» требуют механической притирки. Прекрасные результаты использования инструмента американской фирмы NEWAY. На нём твёрдлавные резцы имеют несколько режущих кромок и могут регулироваться по диаметру. Такой инструмент обладает достаточной универсальностью и обеспечивает хорошую точность и чистоту поверхности, которая не требует необходимой притирки. Простота NEWAY делает его привлекательным для использования в условиях СТО. Самые широкие возможности даёт обработка профильным резцом. Аналогичные возможности имеет и отечественная установка «Механика-2». Основой конструкции является самоустанавливающийся шпиндель с микроподачей. Обработка сёдел на такой установке идёт минимум в три раза быстрее, чем ручными шарошками, за счёт одновременной обработки всех фасок седла, причем можно получить профиль любого сечения, а также удалить изношенное седло и обработать гнездо под запрессовку нового. Последнее удобно при производстве тюнинговых и спортивных ГБЦ с «радиусным» профилем и увеличенным диаметром седла. Точность обработки седла на указанном оборудовании очень высока, что обеспечивает хорошую герметичность клапана после узла сборки.Напротив, после обработки недорогим ручным инструментом рабочая фаска седла нередко не концентрична оси отверстия направляющей втулки (несоосность более 0,02 мм), а поверхность фаски оказывается некруглой или имеет характерное «дробление». Тогда приходится прибегать к дополнительной операции — притирке к седлу. Притирка хорошо освоена и широко распространена на отечественных СТО. Более того, в некоторых мастерских весь процесс ремонта седел вообще ограничивают одну притиркой, получается в результате совершенно произвольную форму сопряжения седла и клапана. Действительно, при высокой точности обработки, характерной для импортного оборудования, притирка не нужна. В России хорошее оборудование пока не распространено, а то, что используется, не дает нужной точности, из-за чего без притирки не обойтись. Но притирка — это неизбежное искажение формы седла и фаски клапана, насыщение седла абразивными частями и в соответствии с указанным снижением ресурса двигателя.Так что притирать клапан или нет — решайте сами. | |

После тщательной мойки всех деталей проводят контроль герметичности клапанов. Быстрее всего эта проверка выполняется на вакуумных установках. Однако результат не всегда достоверен — усилие прижатия тарелки к седлу достаточно велико, и некоторые погрешности обработки (в частности, несоосность стержня и фаски клапана или отверстия направляющей втулки и седла) могут быть не замечены. Последняя проверка — на «выступание» стержня клапана — необходима в основном для двигателей с гидротолкателями. Если тарелка слишком сильно выступает в камеру сгорания, его стержень «утоплен», и гидротолкатель не выберет зазора в приводе — не хватит хода плунжера. Такая ситуация возможна после установки новых седел.При ремонте старых седел возможно «проваливание» тарелок, при котором клапаны после сборки могут заблокировать в положении, уперевшись в полностью сжатые гидротолкатели. Что еще надо сделать? Безусловно, отремонтированная головка блока перед сборкой должна иметь ровную привалочную плоскость. Восстанавливается плоскость обработкой на плоскошлифовальном или фрезерном станках, но наилучшие результаты дает обработка на специализированном станке (такое оборудование выпускается рядом с зарубежными фирмами). Строго говоря, форкамеры должны иметь выступание над поверхностью ГБЦ в пределах 0,02-0,05мм. Соблюдение этого требования значительно усложняет работу: удаление необходимо форкамер, затем обработка ГБЦ по плоскости, затем запрессовка новых форкамер в головку прямо на столе шлифовального станка, а уже обработка только поверхности форкамер.На практике «хорошо сидящие» в головке блока форкамеры лучше без острой необходимости «не беспокоить». Их выступание при обработке плоскости получится само, за счёт «отжатия» инструмента — с твёрдой стенки форкамеры станок снимет меньше, чем мягкого материала головки. Итак, все сделано — отремонтировано, восстановлено, проверено, промыто. Перед установкой клапанов в головку необходимо смазывать их стержни маслом, а при установке маслосъемных колпачков не стоит забивать их «со всей ненавистью» — на некоторых двигателях колпачки не имеют упора и могут оказаться порваны. В остальном сборка головки блока обычно не вызывает затруднений. Перед установкой головки на блок цилиндров желательно распределить вал в положение, соответствующее ВМТ 1-го цилиндра, а поршни поворотом коленвала несколько отвести от ВМТ, чтобы не погнуть клапаны.Осталось смазать болты головки блока, затянуть их и точно установить фазы газораспределения. | Контроль прилегания клапана к седлу — необходимая процедура при ремонте седел |

(Журнал «Автомобиль и сервис», апрель 2001) |

Замена седла клапана ВАЗ. Фото, инструкция как поменять сёдла клапанов ВАЗ

Фото, инструкция как поменять сёдла клапанов ВАЗ

Седло клапана — важная деталь конструкции головки блока цилиндров, в этом можно легко удостовериться, рассмотрев работу клапана и его составляющих.

Самая важная функция, функционирующая седло — это образование прочного сжатия между собой и клапаном. Благодаря этому происходит минимизация утечки газов из камеры сгорания; хороший тепловой контакт клапана с седлом необходимыми условиями для этого.

Другими словами, плотность прилегания между деталями позволяет отводить тепло от тарелки с максимальной эффективностью, передавая тепло от клапана через седло в ГБЦ, которая в свою очередь охлаждается жидкостью. В процессе работы двигателя, фаски и сёдла изнашиваются, что приводит к дефекту седел клапанов. При разгерметизации происходит нарушение порядка теплоотдачи тарелки и седла, что провоцирует дефекты и разрушение деталей.

При таких условиях сохранности герметичности соединения встает на первый план. Достигнуть этого можно в основном лишь при помощи формирования необходимого профиля для седла и фаски клапана, что позволит сбалансировать износ поверхностей деталей.

Достигнуть этого можно в основном лишь при помощи формирования необходимого профиля для седла и фаски клапана, что позволит сбалансировать износ поверхностей деталей.

Причины и признаки замены седла клапана ВАЗ

Приступая к проверке, необходимо старательно очистить сёдла и камеру сгорания двигателя, иногда под нагаром обнаруживаются еле заметные трещины. Испорченные и «проблемные» поверхности камер, как правило, отличаются от других камер по цвету. Наличие тех или иных дефектов установленной необходимости и вариант ремонта сёдел клапанов.Основанием для замены может быть:

- Износ — главная причина замены сёдел клапанов. Проводится зенкование седла клапана, может обнаружится, что нет возможности для доводки, и дальнейшая регулировка седла клапана невозможна, так как клапан садится очень глубоко.

- Как продолжение первой причины, замена нужна, если седла и / или клапана прогорели .

- Когда при осмотре выявлена коррозия по наружному диаметру — из-за нее ослаблена посадка седла.

- Наличие трещин и сколов в седле клапана.

- Замена сёдел клапанов производится, если нужна модернизация ГБЦ с заменой клапанов на увеличенные. Как следствие, возникает нужда в увеличении диаметра сёдел.

Советы по замене седел клапанов ВАЗ

Перед началом работ необходимо убедится в необходимости замены седел. Стоит помнить, что это достаточно сложный процесс, требующий специального инструмента, навыков выполнения операций и твердых знаний.

Все операции вы производите на свой страх и риск, в случае неудачи обратиться в автовыкуп или утилизацию.

Для начала проверяем ГБЦ на герметичность (опрессовка), т.е. на наличие малозаметных трещин рубашки. В случае обнаружения трещин, их необходимо заделать сваркой и лишь потом приступать к расточке сёдел.

Для удаления старых сёдел с посадочных мест лучше использовать станочное оборудование, растачивая его до момента, пока не останется тонкое кольцо, которое провернется в гнезде. Похожего результата можно добиться при помощи фрезы насаженной на обычную дрель. В данном случае работы необходимо выполнить аккуратно, чтобы не повредило посадочное место .

Похожего результата можно добиться при помощи фрезы насаженной на обычную дрель. В данном случае работы необходимо выполнить аккуратно, чтобы не повредило посадочное место .

При тексте новых сёдел следует учесть, что их установка производится с натягом; обеспечение гарантированного натяга должно составить от 0,1 до 0,15 мм по наружному диаметру. Разница рабочих поверхностей должна достичь минимум 180 С °. Для этой поверхности ГБЦ нагревают на 180-200 С °, а сёдла охлаждают в жидком азоте.

За неимением нитрогена можно воспользоваться холодильной камерой, охладив деталь -30 С °. После чего запрессовку осуществляют достаточно быстро, чтобы до её завершения температура не выровнялась.

Для осуществления замены седла клапана понадобится:

- печка;

- шарошки для сёдел клапанов;

- холодильная камера;

- штангенциркуль;

- молоток и запрессовка для сёдел;