Гидравлическая система – Гидравлическая система: преимущества и недостатки, расчет. Виды гидравлических систем

Гидросистема — Википедия

Гидросистема (гидрасистема) (сокр. от гидравлическая система) — это совокупность элементов, воздействующих на текучую среду таким образом, что свойства каждого элемента оказывают влияние на состояние текучей среды во всех элементах системы[1].

В отношении проблем, связанных с проектированием и контролем гидросистем, существует понятие гидравлическая цепь, введенное академиком А. П. Меренковым[2].

Данное определение гидросистем фактически подчеркивает взаимосвязь свойств множества элементов посредством текучей среды, что вытекает из определения — система, то есть единой сущности, объединяющей множество элементов по каким-либо критериям.

Различают природные и технические гидросистемы. Примерами сложных технических гидросистем являются системы сбора и подготовки нефти и газа, водо- и газоснабжения, канализации, ирригационных каналов и т. п. К Природным гидросистемам можно отнести системы продуктивных пластов, насыщенных водой, газом, газоконденсатом или нефтью.

Несмотря на разнообразие гидросистем, отличающихся назначением, структурой, гидравлическими и размерными характеристиками, по мнению многих авторов[1][2], все они содержат одни и те же элементы.

Накопители текучей среды — замкнутые объёмы естественного и искусственного происхождения, служащие для вмещения текучей среды и придающие ей относительно стабильный энергетический потенциал. Они характеризуются пренебрежимо малыми скоростями течения жидкости и газа, которые не влияют на функционирование рассматриваемой системы. К данным элементам следует относить различные ёмкости, водохранилища, моря, озера, реки, пористые пласты, атмосферу и т. п., которые являются оконечными для рассматриваемой гидросистемы. В рамках выбранной гидросистемы они могут служить как источником, так и приемником текучей среды.

Аппараты для сообщения или поглощения энергии текучей среды

— аппараты, служащие для целенаправленного преобразования различных видов энергий в энергию текучей среды и наоборот: энергии текучей среды в другие виды энергий.Устройства по управлению потоком текучей среды — устройства, служащие для изменения гидравлических параметров и направления перемещения потока. Этими устройствами являются задвижки, клапаны, распределители потоков, штуцеры, регуляторы расхода и давления и т. п.

Каналы связи — сооружения, необходимые для обеспечения направленного движения текучей среды от одного элемента гидросистем к другому. Каналами связи могут быть как открытые каналы ирригационных систем, так и закрытые трубопроводы, служащие единой цели: пропусканию сквозь себя потока текучей среды для обеспечения связи других элементов (УУ, АСП, НТС) рабочей средой.

Приборы для регистрации параметров текучей среды — устройства, предназначенные для контроля параметров потока текучей среды.

Основной проблемой, связывающей всю массу гидросистем, является расчёт параметров потоков текучей среды (или нескольких сред) в гидросистемах сетевой структуры с большим количеством элементов, которые различным образом изменяют свойства сред и их энергетические показатели.

Наиболее известными программными продуктами для моделирования, контроля и управления гидросистем являются Eclipse, Tempest, TimeZYX для гидросистем продуктивных пластов и PipeSim, «Экстра»[3], HydraSym[4], OisPipe, «Гидросистема» для технических и смешанных (объединяющих природные и технические гидросистемы) гидросистем.

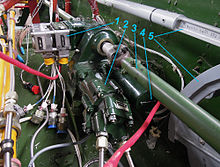

Гидросистемы широко применяются на летательных аппаратах, предназначенных для полётов в атмосфере, для привода управляющих поверхностей, выпуска-уборки шасси и других целей. Приняты несколько стандартных рабочих давлений, на которые серийно выпускаются агрегаты. На некоторых лёгких и сверхлёгких ЛА встречаются гидросистемы на давление 90 кг/см 2, на средних и старых тяжёлых самолётах рабочее давление ГС составляет 150 кг/см2 (Ан-24, Ан-140, Ту-95), на большинстве средних и тяжёлых самолётов гидросистемы работают под давлением 210 кг/см2 (Ту-154, Ан-124 «Руслан» и мн. др.), а на некоторых тяжёлых самолётах номинальное давление в ГС равно 280 кг/см2 (напр., на Су-27 или Ту-160). Высокие давления выбраны для получения больших рабочих усилий при небольшом размере механизмов.

В качестве рабочей жидкости в настоящее время используется либо АМГ-10 (авиационное масло для гидросистем, состоит из керосина с присадками и красителем) или её зарубежный аналог FH51, либо негорючая жидкость НГЖ-4 или НГЖ-5. На старых типах ЛА (например, Пе-2) использовались другие жидкости — к примеру, спиртоглицериновая смесь АМГ-6, известная под жаргонным названием «ликёр «шасси»». Для предотвращения кавитации и вспенивания рабочей жидкости применяют наддув гидросистемы — бак с гидросмесью находится под избыточным давлением газа (воздуха или азота), который давит на жидкость и предотвращает её кавитацию в линиях слива и на входе насосов.

Для повышения надёжности на ЛА обычно имеются несколько раздельных гидросистем (например, на Ми-8 и Ан-148 — две гидросистемы, на Ту-22М и Ту-154 — три, на Ту-160 и Ан-124 — четыре, в значительной степени дублирующих друг друга), имеющих раздельные источники давления, магистрали, баки и зачастую раздельные потребители либо краны, полностью переключающие потребители с системы на систему. Пример переключения — на многих самолётах выпуск шасси возможен от любой из гидросистем, при этом жидкость подаётся в одни и те же полости гидроцилиндров шасси. Пример разделения потребителей — на Ту-154 имеется 5 гидроусилителей рулей и элеронов, в каждом из которых имеются три одинаковых рабочих камеры — каждая питается от своей гидросистемы. Пример смешанной схемы — на Ту-22 (не путать с Ту-22М) привод стабилизатора включает два гидромотора, из которых первый питается от 1-й ГС, второй — от 2-й, но при необходимости оба могут быть подключены к 3-й ГС.

- 1. А. В. Стрекалов. Математические модели гидравлических систем для управления системами поддержания пластового давления. Тюмень, 2007. ОАО Тюменский дом печати. 664 с.

- 2. Меренков А. П., Хасилев В. Я. «Теория гидравлических цепей». — Н.,1985, 276 с.

- 3. Техописание Ту-22Р. Планер (крыло), шасси, гидросистема, управление, электрооборудование

- 4. Самолёт Ан-124-100: Руководство по технической эксплуатации. Книга 5, раздел 029 — гидравлический комплекс

- 5. Проскуряков К. Н. Гидравлические и акустические характеристики элементов гидравлических систем. — М.: МЭИ, 1980. — 67 с.

Типы гидравлических систем и их принципиальные схемы

На принципиальной схеме изображена конструкция гидравлической системы.

Отдельные гидроприборы обозначены условными знаками согласно ГОСТу-2.782 и соединены друг с другом.

Соединения отдельных магистралей обозначены на принципиальных схемах линиями.

С помощью принципиальной схемы можно разобраться в режиме работы гидросистемы.

К подробным функциональным схемам, как правило, прилагается еще и диаграмма работы гидросистемы, позволяющая точно воспроизвести последовательность включения отдельных установок или машин.

Анализируя принципиальные схемы, можно сказать, что элементы схем повторяются в различных гидросистемах.

Простая (открытая) гидросистема

На рисунке изображена простая гидравлическая система. Насос 1 с нерегулируемой подачей всасывает рабочую жидкость из резервуара и подает ее в гидравлическую систему. Распределитель с ручным управлением 4 находится в нейтральном положении. Рабочая жидкость циркулирует из насоса в бак 2 почти без напора. Распределитель удерживается в нейтральном положении с помощью двух пружин (центрирующие пружины). При включении распределителя 4 (левое положение, обозначенное параллельными стрелками) рабочая жидкость поступает в полость поршня гидроцилиндра 5. Шток поршня выдвигается. Скорость выдвижения зависит от подачи насоса и размера гидроцилиндра (площади поршня). Усилие, возникающее на штоке поршня, зависит от площади поршня и максимального давления в гидросистеме. Максимальное давление в гидросистеме и, следовательно, нагрузка гидросистемы регулируется с помощью клапана ограничения давления 3. Величина давления в гидросистеме определяется преодолеваемым сопротивлением потребителя и измеряется манометром 6. |

Гидросистема с распределителями последовательного включения

Если удлинить магистраль слива первого гидравлического распределителя простой гидросистемы, установив на ней один или несколько распределителей, то мы получим так называемое последовательное включение.

При последовательном включении необходимо, чтобы сила и скорость включаемых одновременно потребителей регулировалась.

Точнее говоря, дело обстоит следующим образом. Чтобы привести в движение гидроцилиндр 2, необходимо давление, соответствующее силе подъема и площади поршня. Это давление действует на кольцевую поверхность поршня цилиндра 1. Действующее на цилиндр 1 давление складывается из внешнего усилия, действующего на шток поршня, и давления, состоящего из давления, действующего на цилиндр 2, и площади кольцовой поверхности поршня цилиндра 1.

Если давление, действующее на цилиндр 1, больше суммы действующих сил, то оба гидроцилиндра выдвигаются. Отношение скоростей движения гидроцилиндров 1 и 2 пропорционально отношению плошади поршня цилиндра 2 к кольцевой поверхности цилиндра 1.

Циркулирующая гидравлическая жидкость через фильтр сливается в бак.

Параллельное включение элементов распределителейКаждый распределитель соединен с каналом Р, все потребители управляются одновременно. Распределение рабочей жидкости производится в соответствии с сопротивлением в гидросистемах потребителей. Параллельное включение элементов распределителейКаждый распределитель соединен с каналом Р, все потребители управляются одновременно. Распределение рабочей жидкости производится в соответствии с сопротивлением в гидросистемах потребителей.

Сдвоенная схемаПодача рабочей жидкости производится только через циркуляционный канал. Потребители включаются не одновременно. Эта схема применяется в качестве предохранительной схемы.

Последовательное включениеИспользуется слив рабочей жидкости. Рабочая жидкость от потребителя 1 сливается в распределитель 2. Таким образом, потребитель 2 имеет принудительное управление, т.е. скорости потребителей зависят от подачи рабочей жидкости, а рабочие давления суммируются.

Гидравлическая система с параллельным включением нескольких распределителей

Насос 1, подача которого регулируется с помощью регулирующего двигателя 2, всасывает отфильтрованную жидкость и подает ее в соседнюю гидросистему. Через магистральные ответвления и гидравлические распределители 5, 6 и 7 рабочая жидкость поступает в гидроцилиндры 8, 9 и 10. Распределители и, следовательно, потребители, расположены параллельно. На схеме распределители 5 и 6 в нейтральном положении перекрывают точки подключения Р, А, В и Т. Когда распределитель 7 находится в правом положении, точка подключения Р закрыта. Клапан ограничения давления 3 регулирует давление в гидросистеме перед распределителями, которого величина снимается нажатием клавиши 3/2-распределителя 4 на манометру. В качестве потребителей на схеме изображены телескопический гидроцилиндр двустороннего действия 8, дифференциальный гидроцилиндр 9 с постоянным демпфированием поршня и гидроцилиндр одностороннего действия и возвратной пружиной 10. При параллельном включении нескольких цилиндров могут двигаться одновременно лишь в том случае, если имеется достаточное количество рабочей жидкости, с помощью которой можно поддержать необходимое рабочее давление. В противном случае давление устанавливается по минимальному сопротивлению, то есть вначале выдвигается цилиндр с минимальным давлением. Когда первый цилиндр достиг конечного положения, давление нарастает, достигая величины, требуемой для выдвижения следующего цилиндра. Выдвижение цилиндров происходит поочередно в зависимости от давления, требуемого для преодоления нагрузки.

|

Гидравлическая система с трехкаскадным дистанционным ограничителем давления

Если в гидравлической установке возникает необходимость применить трехкаскадное управление давлением, то это делается путем подключения двух дополнительных клапанов ограничения давления или двух клапанов предварительного управления.

На принципиальной схеме изображен клапан ограничения давления 1 с предварительным управлением, который с помощью распределителя 2 соединяется с одним из двух клапанов предварительного управления 3 или 4.

Когда гидравлический распределитель 2 находится в нейтральном положении, клапаны 3 и 4 соединяются с баком. Давление в гидросистеме устанавливается на клапане ограничения давления 1. Когда к распределителю 2 подключается напорный клапан 3 или 4 (в данном случае клапаны предварительного управления), то давление подается одновременно на клапан 1 и 3 или 4. Это означает, что на клапане 1 устанавливается максимальное рабочее давление. а в подключенном напорном клапане 3 или 4 более низкое давление. Эта схема может применяться и в качестве дистанционного управления гидроцилиндрами.

Гидравлическая система с дифференциальным включением цилиндра

Широко распространена так называемая дифференциальная схема. Особенность этой схемы является то, что в полости штока 1 гидроцилиндра постоянно находится сжатая рабочая жидкость, а полость поршня 2 через трехходовой распределитель 3 нагружается или разгружается в направлении бака. Отношение действующих на шток поршня сил соответствует отношению площадей сторон поршня и штока. Отсюда и название «дифференциальная схема». Эта схема применяется в гидравлических зажимах с малогабаритными насосами. При выдвижении штока поршня рабочая жидкость 4 вытесняется из полости штока и вместе с рабочей жидкостью насоса 5 подается на противоположную сторону в полость поршня. Разумеется, при применении подобной схемы следует помнить, что усилие штока поршня соответствует разности площадей поверхности поршня и кольцевой поверхности поршня, иными словами, это усилие соответствует площади штока поршня. Если выбранное нами отношение площадей кольцевой поверхности поршня и поверхности поршня составляет 1:2, то скорость выдвижения и скорость возврата штока поршня дифференциального цилиндра одинаковы. В этом состоит преимущество данной схемы.

|

Гидравлическая система с двойной блокировкой гидроцилиндра

В этой гидросистеме, если необходимо зажать гидроцилиндр в обоих направлениях движения, зафиксировав его в нужном положении, применяется сдвоенный обратный клапан 1 с деблокировкой в обоих направлениях. Когда распределитель находится в положении, изображенном на схеме, цилиндр невозможно сдвинуть с места усилием извне. В зависимости от направления приложения силы левый или правых обратный клапан герметически перекрывает отток рабочей жидкости. Для выдвижения или возврата гидроцилиндра из подводящей стороны включается расположенный в магистрали слива обратный клапан. Когда гидравлический распределитель занял нейтральное положение, следует обратить внимание на то, чтобы обе точки подключения деблокируемых обратных клапанов были разгружены в направлении магистрали бака. Только тогда можно обеспечить быстрое и точное закрытие конуса клапанов и герметичность перекрытий. |

Гидравлическая система c клапаном наполнения и обратным клапаном с гидравлическим управлением

Когда на рабочий гидроцилиндр в гидравлической системе постоянно действует нагрузка (например, суппорт протяжного станка), то гидроцилиндр необходимо предохранить от опускания из-за утечки в гидравлическом распределителе. Это достигается с помощью установленного в сливной магистрали обратного клапана 1 с деблокировкой. Кроме того, необходимо установить клапан противодавления (клапан подключения давления 2). Давление открытия этого клапана примерно на 10% выше веса удерживаемого груза.

При этом возникает эффект гидравлической противодействующей силы.

И только после подачи давления на сторону поршня (А) это «предварительное напряжение» удается преодолеть. В результате поршень опускается.

Скорость опускания регулируется с помощью регулятора потока 3.

Подключенный параллельно к регулятору потока обратный клапан позволяет осуществлять быстрый подъем груза.

Гидравлическая система с регулированием давления в первом гидроцилиндре и подключением второго цилиндра для выдвижения и возврата

Перед нами упрощенная гидросистема зажимного устройства с подачей сверла. На ней представлен принцип гидравлического последовательного включения в зависимости от давления.

На практике необходимо следить за тем, чтобы проводился контроль положения гидроцилиндра и давления с целью, получения очередного сигнала, в зависимости от выше указанных контролируемых величин. Это на схеме не показано.

4/2-распределитель 1, приводимый в движение педалью, удерживается в исходном положении с помощью пружины. Оба цилиндра (подача сверла и гидравлический зажим) втянуты.

При включении распределителя 1 точка подключения Р соединяется с точкой подключения 8, а точка подключения А с точкой подключения Т.

Рабочая жидкость через открытый в исходном положении клапан регулирования давления 2 поступает в цилиндр гидравлического зажима. Цилиндр выдвигается. Канал, соединяющий цилиндр подачи сверла, перекрыт клапаном подключения давления 3.

После того, как цилиндр зажимного устройства занял заданное положение, давление нарастает. В цилиндре зажимного устройства устанавливается регулируемое клапаном 2 давление. В линии насос-клапан регулирования давления давление возрастает до тех пор, пока не достигнет величины, установленной на клапане подключения давления 3.

Когда заданное давление достигнуто, клапан 3 открывается и цилиндр подачи сверла выдвигается со скоростью, установленной на регуляторе потока 5. Возврат цилиндров производится в обратном порядке. Цилиндр зажимного устройства отпускает заготовку только после того, как цилиндр механизма подачи сверла вернулся в исходное положение.

Такая последовательность возврата определяется клапаном подключения давления 4. После того, как пружина вернула распределитель 1 в исходное положение, начинается возврат цилиндров. Рабочая жидкость вначале поступает в цилиндр механизма подачи сверла.

В этот момент канал, ведущий к цилиндру зажимного механизма, перекрыт клапаном подключения давления 4.

Когда цилиндр подачи сверла достиг конечного положения, давление продолжает нарастать. Как только достигается давление, установленное на клапане 4, этот клапан открывает канал цилиндра зажимного механизма и цилиндр начинает возвратное движение.

В гидросистеме применяется саморегулирующий насос с компенсацией давления и регулируемой подачей (например, лопастной насос тип V3). Таким образом, максимальное рабочее давление устанавливается непосредственно на насосе.

Гидравлическая система пресса с клапаном наполнения и цилиндром ускоренного хода

Как правило, гидравлические прессы обладают большой мощностью. Поэтому в гидравлических системах для прессов применяются гидравлические цилиндры большого объема.

Для обеспечения ускоренного хода поршня вместо дорогостоящих насосов больших объемов применяют так называемые наполнительные клапаны, которые по существу являются крупногабаритными обратными клапанами с гидроуправлением.

Эти клапаны имеют следующий принцип действия:

Предположим, что ползун пресса находится в верхнем (исходном) положении, а движение вниз управляется 4/3-распределителем 6 (положением скрещенных стрелок ), который подает давление на оба цилиндра ускоренного хода 1.

Рабочая жидкость, необходимая для привода ползуна пресса 2, поступает из бака над ползуном 3 через открываемый обратный клапан 4.

После того, как плита пресса прижата к заготовке, сопротивление повышается и давление в гидросистеме нарастает. Открывается регулируемый клапан подключения давления 5 и рабочая жидкость подается в полость цилиндра ползуна пресса. На все три поверхности поршня подается максимальное давление.

Наполнительный клапан перекрывает магистраль бака над ползуном 3. При возврате полости поршня (А) цилиндров ускоренного хода разгружаются, а в полости штоков (В) под давлением подается рабочая жидкость.

Одновременно через магистраль управления давление подается в точку подключения X наполнительного клапана. С помощью цилиндра управления открывается основной конус и рабочая жидкость стекает в бак над ползуном.

Гидравлическая система синхронного хода нескольких гидроцилиндров

Одним из распространенных способов синхронизации хода гидравлических цилиндров является так называемый «гидравлический боуденовский трос». Правда, применение боуденовского троса в гидравлических системах связано с определенными затратами.

Два гидроцилиндра одинаковых размеров со сплошными поршневыми штоками последовательно подключаются друг к другу. Благодаря этому второй цилиндр повторяет движение первого цилиндра, на который подается давление насоса. Поскольку обе последовательно включенные полости цилиндров столб жидкости только перемещают, ход цилиндров вследствие внутренних, а возможно и внешних утечек, без подпитки может измениться.

Во избежание нежелательных последствий такого изменения хода поршней полость «боуденовского троса» с помощью расположенного справа 4/3-распределителя 2 через каждый ход соединяется кратковременно с магистралью подачи насоса или бака.

Неравномерный ход поршня имеет следующие причины:

а) левый цилиндр первым возвращается в верхнее конечное положение и включает концевой выключатель 3.

Причина: недостаток жидкости между цилиндрами.

Способ устранения: с помощью левого концевика 3 включить магнит «а» гидравлического распределителя 2. Рабочая жидкость будет поступать в магистраль управления до тех пор, пока правый цилиндр также не включит концевой выключатель. Магнит «а» снова отключается.

б) Правый цилиндр первым возвращается в верхнее конечное положение и включает концевой выключатель 4.

Причина: избыток жидкости между цилиндрами.

Способ устранения: с помощью правого концевика 4 включить магнит «b» распределителя 2.

Этим открывается гидравлически деблокируемый обратный клапан 5 и жидкость стекает до тех пор, пока левый цилиндр также не займет конечное положение.

С помощью левого концевого выключателя 3 магнит «b» отключается. В этом случае синхронность хода поршня зависит не только от количества жидкости между цилиндрами, но и от точности исполнения обоих цилиндров.

Общеизвестен тот факт, что в технике невозможно изготовить две абсолютно одинаковые детали.

Поскольку подпиточный распределитель 2, как правило, имеет золотниковую конструкцию, возникает определенная утечка.

Поэтому необходимым условием надежной работы всей системы является установка седельного обратного клапана 5.

Закрытая гидравлическая система

Под закрытой гидросистемой следует понимать гидросистему в которой используется насос 1, а вместо гидроцилиндра — гидродвигатель 2.

Рабочая жидкость в такой гидросистеме поступает из насоса в гидродвигатель, а оттуда снова во всасывающую магистраль насоса.

Как правило, в закрытой гидросистеме применяется гидронасос с регулируемой подачей в обоих направлениях.

Для практического использования закрытой гидросистемы необходимо следующее дополнительное оборудование.

Ограничители давления

Оба регулируемых предохранительных клапана 3 и 4 ограничают давление на стороне высокого давления и защищают гидросистему от перегрузок. Рабочая жидкость стекает на сторону низкого давления. Клапаны ограничения давления одновременно служат для торможения гидродвигателя при нулевой подаче насоса.

Промывочный клапан и подпиточный контур

Промывочный клапан 5 является распределителем с гидравлическим управлением. Когда подача насоса 1 равна нулю, подпиточный насос б через промывочный клапан 5, находящийся в среднем положении, предохранительный клапан 7 и радиатор охлаждения 8 сливает жидкость в бак.

С помощью предохранительного клапана 7 устанавливается подпиточное давление (низкое давление). Оно составляет, как правило, 8 — 15 бар.

Когда насос осуществляет подачу рабочей жидкости, то есть когда в гидродвигатель поступает жидкость, на стороне высокого давления (рабочее давление) включается промывочный клапан, открывающий канал, который соединяет сторону низкого давления с предохранительным клапаном 7.

Например, если слева расположена сторона высокого давления (гидродвигатель 2 вращается вправо), то в этом случае промывочный клапан 5 через левую магистраль управления включается в правом направлении. Благодаря этому сторона низкого давления (справа) соединяется с предохранительным клапаном 7, которым управляет подпиточный насос.

Из стороны низкого давления жидкость через промывочный клапан 5 и предохранительный клапан 7 поступает в бак. Одновременно подпиточный насос б через обратный клапан 9 подает рабочую жидкость на сторону низкого давления. Обратный клапан 10 со стороны высокого давления закрыт.

При смене направления подачи регулируемого насоса давление на промывочный клапан подается с другой стороны. И весь цикл соответственно повторяется.

Благодаря применению промывочного клапана в замкнутой системе осуществляются подача тепла и обмен рабочей жидкости.

Кроме того, расмотрим в качестве примера:

Гидравлическая система вилочного погрузчика

Гидросистема вильчатого погрузчика выполнена в виде блока управления.

Блок состоит из трех управляемых золотниками распределителей, включенных параллельно:

- Распределитель 1 цилиндра хода;

- Распределитель 2 цилиндра наклона;

- Распределитель 3 дополнительного гидрооборудования.

Когда элементы управления (шестиходовые распределители) находятся в исходном положении, рабочая жидкость в гидросистеме циркулирует из точки подключения насоса Р в точку подключения бака Т без напора.

Включая отдельные элементы управления (1, 2 и 3), мы управляем потребителями.

В канале Р дополнительно устанавливается разделитель потока. Независимо от нагрузки он осуществляет дозировку потока в направлении клапанов 2 (наклонных цилиндров) и 3 (дополнительное гидравлическое оборудование) по заданной величине.

Гидравлическая система для установок с меняющейся нагрузкой

Нагрузки в приводах опрокидывающих устройств, шанторных ворот шлюзов, подъемных мостов, шлагбаумов и т.д. часто меняются.

То есть в процессе движения меняется направление действия груза. Для того, чтобы заданная скорость потребителя под действием нагрузки не увеличивалась, применяются тормозные клапаны (8 и 9), изображенные на рисунке.

Два нерегулируемых насоса 1 и 2 осуществляют подачу рабочей жидкости через обратные клапаны 5 и 6 и магистраль насоса в распределитель 7.

С помощью предохранительных клапанов с предварительным управлением 3 и 4, посредством на них установленных сверху распределителей для разгрузки давления, насосы могут переключаться на безнапорную циркуляцию.

При выдвижении цилиндра 12 подача жидкости осуществляется через тормозной клапан 8. Тозмозной клапан 9 включается со стороны подачи жидкости. Если после изменения нагрузки скорость движения гидроцилиндра выше заданной, давление управления понижается, то есть тормозной клапан закрывается. Таким образом, скорость движения цилиндра регулируется независимо от нагрузки.

Предохранительные клапаны 10 и 11 служат для вторичного предохранения.

Компания Гидро-Максимум занимается проектированием и сборкой маслостанций и других гидравлических систем мобильной техники и стационарного оборудования. У нас вы можете заказать построение и сборку любых конфигураций гидравлических систем.

Гидравлическая система самолета

Гидравлическая система самолета предназначена для управления механизмами и системами, которые отвечают за безопасность полета. На современных самолетах гидравлическая система имеет большое значение, наблюдается широкое использование гидроприводов рулевых поверхностей. Долговечность, живучесть и надежность гидросистемы обеспечивает совершенство конструкции агрегатов, многократное резервирование в качестве гидропривода источника энергии, автоматизация управления, контроль работы экипажа.

Использование гидроприводов на самолете вызвано относительно малыми размерами и габаритами, малой инерционностью и большим быстродействием исполнительных механизмов. Гидравлический аппарат имеет массу и габариты в размере 10% габаритов и массы электрического агрегата такой же мощности и назначения.

Гидравлические системы используют для управления рулями и стабилизатором, выпуска и уборки шасси просадочно-взлетной механизации, прочих потребителей.

Недостатком гидросистемы самолета является сравнительно большая масса рабочего тела, трубопроводов и агрегатов, зависимость их работы от температуры окружающего пространства. Повреждения трубопроводов и агрегатов, из-за чего теряется герметичность, могут послужить причиной выброса жидкости, а далее – отказов гидросистемы.

В большинстве самолетов рабочим телом гидросистемы является гидравлическое авиационное масло АМГ-10. Во многом характер работы системы зависит от свойств этой жидкости.

Она нейтральна к дюралюминию и стали, а вязкость незначительно изменяется по температуре. Жидкость становится пожароопасной при достижении температуры 120°C. На самолете Ил-86 применяют негорючую взрывобезопасную жидкость на основе минеральных масел НГЖ-4, которая выдерживает температуру до 200°C.

Чаще всего на авиалайнерах используются гидросистемы с приводом от авиационных двигателей, с воздушным или электрическим приводом, имеющие в конструкции насосы переменной производительности.

Принцип работы гидравлической системы самолета

Гидросистема самолета состоит из двух частей:

сеть источников давления – предназначена для аккумулирования энергии, создания рабочего давления, распределения по потребителям и размещения запаса жидкости, регулирования давления внутри системы;

сеть потребителей – состоит из компонентов, каждый из которых предназначен для запуска определенного механизма.

Например, гидравлическая система современного самолета питает рабочей жидкостью:

приводы механизации крыла и системы управления самолетом;

сети выпуска-уборки шасси;

механизмы поворота колес передней стойки;

сети управления задним и передним грузолюком;

сети управления стеклоочистителями;

сети торможения колес.

Ко многим потребителям поступает энергия одновременно от нескольких гидросистем. При выходе из строя одной гидросистемы потребитель без проблем продолжает питаться ресурсами другой.

Рулевые поверхности на самолете управляются от максимально возможного числа установленных систем, а ответственные потребители (шасси, закрылки и т.д.) – как минимум от 2 гидравлических систем. Те потребители, которые работают только в положении самолета на земле, управляются одной гидросистемой.

Каждая гидросистема имеет, кроме основных насосов, резервные источники питания. Последние представлены гидротрансформаторами, турбонасосными установками и электроприводными насосными станциями.

Предназначение гидротрансформаторов заключается в создании давления в гидросистеме во время отказа основных насосов или отказа двигателя, используя энергию смежной гидросистемы. Передача мощности при этом с одной гидравлической системы в другую происходит без перехода рабочей жидкости.

Гидротрансформатор – это резервный агрегат, который состоит из двух нерегулируемых моторов-насосов.

В гидротрансформаторе каждый из моторов-насосов подсоединен к своей гидросистеме, их жидкости между собой не контактируют. Во время работы гидротрансформатора один из моторов-насосов работает в качестве гидромотора и вращает второй мотор-насос, создающий давление рабочей жидкости в системе питания.

Роль турбонасосных установок заключается в создании давления жидкости во время полета самолета при отказе двигателя определенной системы и для функционирования потребителей гидравлической системы при стоянке летательного аппарата на земле с выключенными двигателями. Турбонасосная установка – это гидравлический насос, который приводится в действие от работы воздушной турбины. Сжатый воздух для установки отбирается от одного из двигателей или ВСУ самолета. Насосные станции с электроприводом являются аварийным источником давления во время полета и питают потребителей при обслуживании самолета на земле.

Для предотвращения кавитации перед насосом в линии всасывания создают избыточное давление. С этой целью дренажную систему гидробака подключают к компрессору авиадвигателя, соединяют с системой кондиционирования или подключают к ней подкачивающие насосные станции.

На большинстве самолетов как основная используется гидравлическая система с насосами переменной производительности. В ней давление увеличивается за счет аксиальных роторно-плунжерных насосов. Чувствительный компонент автоматического насоса реагирует на смену величины давления в гидравлической системе и через сервомеханизм изменяет производительность насоса, ход плунжеров, положение наклонной шайбы. Почти постоянно насос способен производить подачу в широком диапазоне давлений. Достигнув определенного значения давления, близкого к рабочему в гидросистеме, срабатывает автоматический механизм, и производительность насоса уменьшается до минимальной, необходимой для его охлаждения и смазки. Охлаждение жидкости выполняется в радиаторе.

Когда давление жидкости понижается, автомат производит включение насоса на полную подачу. Если автоматическое устройство не работает, насос начинает функционировать с максимальной производительностью, когда через предохранительный клапан в бак сбрасывается избыточная жидкость.

Преимущество гидравлической системы с насосами переменной производительности заключается в плавной разгрузке насосов, уменьшающей гидроудары.

Работа гидравлической системы с насосами постоянной производительности схожа с работой гидросистемы с насосами переменной производительности тем, что так же может направляться по 2-х магистралях:

магистраль, питающая потребителей;

магистраль, соединяющая линию высокого давления и гидробак.

Отличие от системы с насосами переменной производительности заключается в том, что жидкость не может одновременно двигаться в двух направлениях.

При зарядке гидроаккумулятора или работе потребителей жидкость из насоса через автомат разгрузки и фильтр поступает в систему на потребители и на зарядку аккумулятора. Когда давление повышается до предела рабочей величины, происходит переключение движения рабочей жидкости автоматом разгрузки в линию слива.

Основной недостаток гидросистем с насосами постоянной производительности –необходимость всегда работать с автоматом разгрузки. Такие системы недолговечны, ведь из-за неоднократных отключений-подключений насосов возникают дополнительные колебания.

Кроме использования автомата разгрузки, существуют другие схемы подключения насосов постоянной производительности. Их используют в основном в аварийных гидросистемах.

Силовые приводы по технологии изменения давления жидкости разделяются на:

приводы, которые преобразуют давление жидкости в движение поршня в цилиндре;

приводы, которые преобразуют энергию давления во вращение ротора.

Первые называют гидроцилиндрами, вторые – гидророторами.

Гидромоторы – роторно-плунжерный насос, к которому подходит под высоким давлением жидкость.

Гидроаккумулятор – шаровой или цилиндрический баллон. Его внутренние полости разделяются на части упругой резинотканевой мембраной или свободноплавающим поршнем. Верхние камеры гидроаккумуляторов заполнены азотом, нижние соединены с нагнетающей магистралью.

Давление рабочей жидкости смещает поршень вниз и сжимает азот, аккумулируя энергию. Расход энергии происходит при расширении азота, когда жидкость выталкивается в систему из гидроаккумулятора.

Функции гидроаккумулятора:

Другие компоненты самолета

уменьшение колебаний давления жидкости, вызываемых работой гидроприводов, распределительных устройств, автомата разгрузки, насоса;

кратковременное увеличение начальной мощности системы при включении гидропривода;

при отказе насоса работает как аварийный источник энергии.

Основные понятия и принципы гидравлики

Если вы хотите сказать спасибо автору, просто нажмите кнопку:Статьи о гидравлике

- Вводная статья. Основные понятия и принципы.

- Гидронасосы. Типы. Характеристики преимущества и недостатки различных конструкций.

- Гидродвигатели. Типы. Характеристики преимущества и недостатки различных конструкций.

- Гидроклапаны.

- Коммутационная гидроаппаратура.

- Элементы гидросистем (баки, теплообменники)

- Устройства управления расходом. Способы регулирования расхода.

- Устройство простейшего гидропривода.

- Влияние внешних факторов на гидросистему.

- Влияние загрязнений рабочей жидкости на работу гидросистемы. Фильтрация.

Основные понятия и принципы.

Введение.

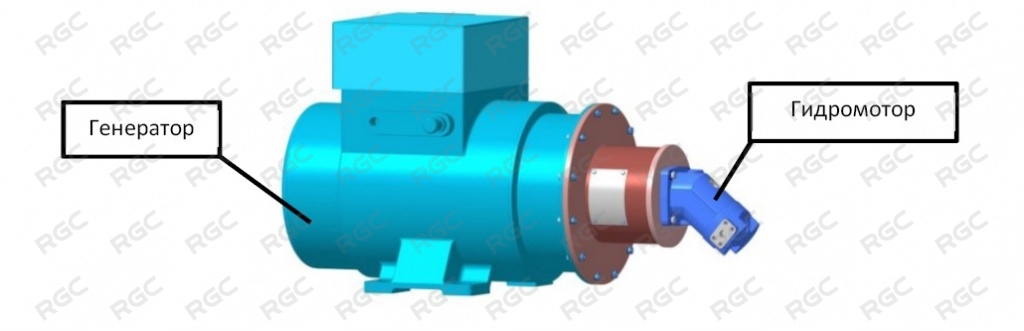

Данный цикл статей рассчитан на широкий круг эксплуатантов гидравлического оборудования с различным уровнем теоретической подготовки в области гидравлики. Данный цикл статей не является полным и исчерпывающим, а несет некоторые базовые сведения о физических принципах работы гидросистем и гидравлических агрегатах. Статьи содержат в себе обзорную информацию с акцентом на вопросы, наиболее часто вызывающие затруднения у наших клиентов.Гидравлика в наши дни прочно укоренилась в различных машинах и механизмах. Гидросистемы нашли широкое распространение в станочной технике, манипуляторах, подъемных устройствах, дорожной технике, автотранспорте, в механизмах летательных аппаратов, водного транспорта и т.д. Повсеместное применение гидравлических систем взамен систем механических приводов обусловлено прежде всего простотой преобразования вращательного движения гидронасоса в поступательное (линейное) или вращательное движение исполнительного гидродвигателя. При правильном подборе гидронасоса и исполнительного гидродвигателя можно получить практически любое усилие. Также преимуществом гидропривода является его компактность, малые размеры гидроагрегатов – следствие высокой удельной мощности. На рис.1 представлен электрический генератор мощностью 50 кВт и приводящий его гидромотор той-же мощности. Наглядно видно что гидромотор имеет заметно меньшие размеры при равной мощности.

Рассмотрим основные понятия и принципы гидравлики.

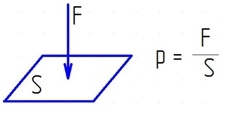

Понятие давления.

Давление это величина численно равная значению действию силы на единицу площади см. рис.2

Упрощенно данную зависимость можно представить аналогично закону Ома в электротехнике:

Основная единица измерения давления – Паскаль [Па]

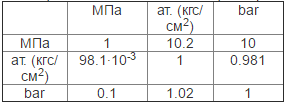

Предположим что сила F=1 Ньютон [Н] действует на площадь 1 м2 в этом случае давление составит 1Па. Это очень маленькая величина так как усилие в 1 Н (≈0,981 кгс) распределяется на площади в 1 м2 . Атмосферное давление у поверхности земли имеет приблизительное значение 100000 Па что равняется 0,1МПа (МегаПаскаль). Кроме МПа на приборах измерения давления встречаются такие величины как кгс/см2(ат.) и bar. Соотношения единиц измерений показаны в таблице 1.

Таблица 1. Соотношения единиц измерения давления.

Гидростатическое давление – давление покоящегося столба жидкости.

Внутри столба жидкости под тяжестью массы жидкости, действующей на определенную площадь возникает давление, которое зависит от высоты столба жидкости (h), плотности жидкости (ρ) и ускорения свободного падения (g).

P= ρ ∙g∙h

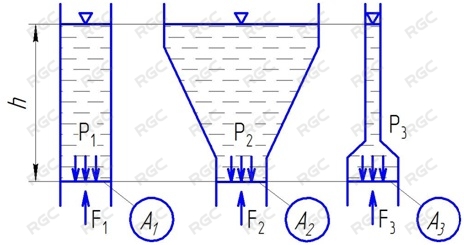

Если рассматривать различные формы сосудов, наполненных одной и той-же жидкостью то давление в определенной точке будет зависеть только от высоты столба жидкости. Р1=P2=P3 см. рис. 3.

Гидростатическое давление воздействует на дно сосуда с определенной силой (F1 , F2 , F3), и если площади дна у сосудов равны A1 = A2 = A3 и плотность жидкости во всех сосудах одинакова, то силы действующие на дно сосудов равны (F1 = F2 = F3).

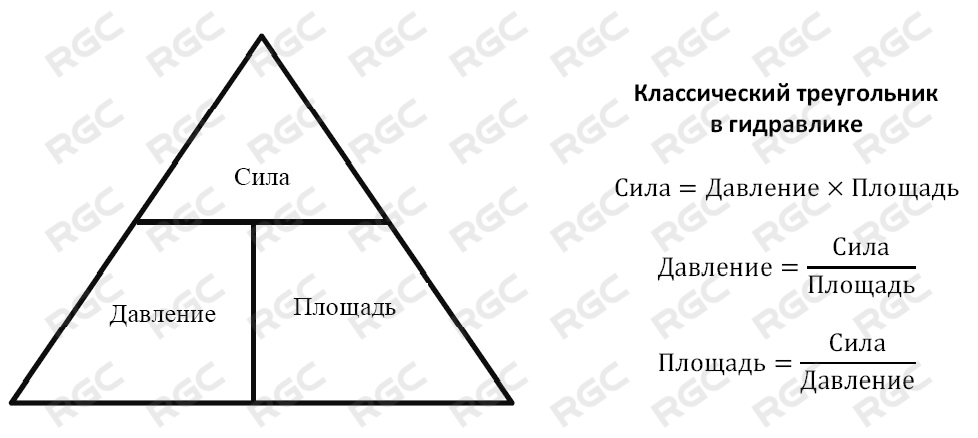

Закон Паскаля

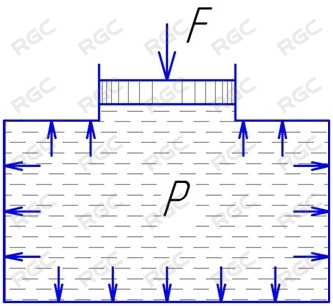

Одним из основных законов гидравлики является закон Паскаля. Он гласит что давление в замкнутом сосуде вызванное действием внешней силы равномерно распределяется во всех направлениях и одинаково в любой точке. (в данном законе не учитывается гидростатическое давление т.к. оно ничтожно мало по сравнению с значениями давлений действующими в гидросистемах). См рис.4.

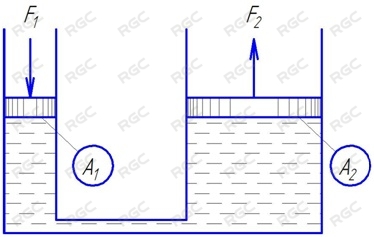

Закон Паскаля лежит в основе принципа передачи усилия посредством гидравлики. Рис.5.

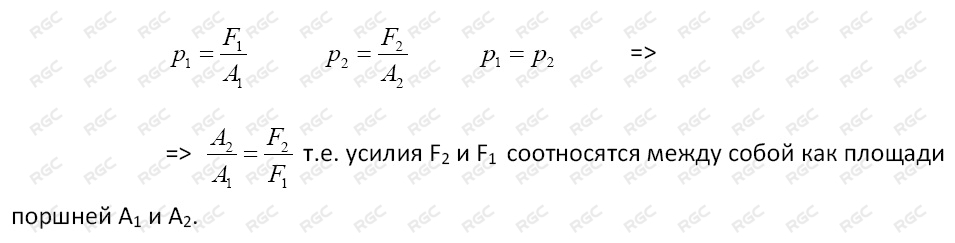

Как следует из закона Паскаля давление во всех точках рабочей жидкости одинаково, следовательно:

В качестве простого примера применения данного принципа может служить обычный гидравлический домкрат.

Заключение

В данной статье описаны основные принципы используемые в системах гидростатического привода. На основе этих законов построены практически все гидросистемы станочных приводов и мобильных машин. Владея всего несколькими законами гидравлики, читатель сможет выполнить силовой расчет исполнительного гидроцилиндра и оценить преимущества применения гидропривода.

Внимание! Данная статья авторская. При копировании ее с сайта обязательно указывать источник!

С Уважением,

Начальник конструкторского отдела

Лебедев М.К.

Тел.: (495) 225-61-00 доб. 234

E-mail: [email protected]

ru:статьи:система_гидравлическая [ЮниТех]

Определение

Гидравлическая система (гидропривод) — совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством гидравлической энергии. 1)

Назначение

Назначение гидравлической системы заключается в приведении в движение механизмов посредством рабочей жидкости (гидравлического масла), подаваемой под давлением. Потоком жидкости можно управлять напрямую или автоматически — посредством управляющих клапанов. Распределение потока происходит по специальным гидравлическим шлангам и трубкам.

Гидравлические механизмы имеют большую популярность в машиностроении благодаря тому, что возможно передавать огромную энергию через тонкие трубки и гибкие шланги 2).

Конструкция

Основные составляющие гидравлической системы:

Гидродвигатель

Гидрораспределитель

Масляный фильтр

Аварийный клапан сброса давления (предохранительный)

Бак

- Трубопровод 3)

Гидравлический двигатель (гидродвигатель) – гидравлическая машина, предназначенная для преобразования гидравлической энергии в механическую. К гидродвигателям относят, в частности, гидромоторы и гидроцилиндры.

Гидромоторы сообщают выходному звену вращательное движение на неограниченный угол поворота.

Гидроцилиндры сообщают выходному звену возвратно-поступательное движение. 4)

Гидроцилиндр одностороннего действия

Гидроцилиндр двустороннего действия

Гидравлический распределитель (гидрораспределитель) — устройство, предназначенное для управления гидравлическими потоками в гидросистеме с помощью внешнего воздействия (сигнала). Гидрораспределитель управляет движением выходного звена гидродвигателя путём перенаправления потоков рабочей жидкости.5) К гидрораспределителям относятся золотники, клапаны, краны.

Масляный фильтр предназначен для очистки масла от различных механических частиц и других элементов. 1 – входные отверстия для масла. 2 – выходное отверстие. 3 — корпус масляного фильтра. 4 – фильтрующий элемент. 5 – пружина. 6 – перепускной клапан. 7 – обратный клапан. 8 – уплотнительное кольцо. 6)

Принцип действия

Приводной двигатель передаёт вращающий момент на вал насоса, который сообщает энергию рабочей жидкости. Рабочая жидкость по трубопроводу через регулирующую аппаратуру поступает в гидродвигатель, где гидравлическая энергия преобразуется в механическую. После этого рабочая жидкость по трубопроводу возвращается либо в бак, либо непосредственно к насосу. 7)

Гидравлический трубопровод предназначен для прохождения рабочей жидкости в процессе работы гидравлической системы. В общем случае трубопровод состоит из всасывающей, напорной и сливной линий. Кроме того, в гидравлической системе часто имеются линии управления и дренажная линия. Всасывающая линия служит для подведения рабочей жидкости к насосу из бака, от распределителя или непосредственно от гидродвигателя. По напорной линии жидкость от насоса поступает через регулирующие и управляющие устройства к гидродвигателю. По сливной линии рабочая жидкость от гидродвигателя возвращается обратно к насосу (замкнутая схема циркуляции) или сливается в гидробак (разомкнутая схема циркуляции). 8)

Описание принципа действия гидравлической системы на английском языке представлено в следующем видео:

Различия гидравлической и пневматической систем

Наглядно различия гидравлической и пневматической систем, а также их сфер применения показаны в следующих англоязычных видеоматериалах:

Применение

Строительная и дорожная техника

Гидравлический домкрат (используется для монтажа/демонтажа в строительстве, машиностроении и т.п.)

Устройство гидросистемы домкрата: 1. Домкрат или цилиндр — исполнительный механизм, создающий усилие. 2. Быстроразъемное соединение (гнездо) — для быстрого соединения рукава высокого давления с компонентами гидросистемы, устанавливается со стороны цилиндра. 3. Быстроразъемное соединение (штекер) — для быстрого соединения рукава высокого давления с компонентами гидросистемы, устанавливается со стороны маслостанции. 4. Рукав высокого давления — для передачи гидравлической жидкости под давлением между компонентами гидросистемы. 5. Манометр — для контроля давления в гидросистеме. 6. Адаптер — для подключения манометра к гидросистеме. 7. Насос ручной гидравлический — нагнетает в гидросистему жидкость под давлением, приводится в действие мускульной силой. 9)

Экскаватор гидравлический, оборудованный прямой лопатой 10) 1 – ковш 2 – стрела 3 – гидроцилиндр стрелы 4 – рукоять 5 – гидроцилиндр рукояти 6 – днище ковша 7 – гидроцилиндр открывания ковша

Станкостроение

В станкостроении гидравлическая система нашла также широкое применение, однако в этой области она испытывает высокую конкуренцию со стороны других видов привода.

Авиастроение

Широкое распространение получил гидропривод в авиации. Насыщенность современных самолётов системами гидропривода такова, что общая длина трубопроводов современного пассажирского авиалайнера может достигать нескольких километров. Например, в системах автоматики на самолетах гидравлические элементы широко используются для уборки и выпуска шасси, закрылков, аэродинамических тормозов, в управлении при рулежке самолета, для торможения колес шасси и других устройствах.

Автомобилестроение

В автомобильной промышленности самое широкое применение нашли гидроусилители руля, существенно повышающие удобство управления автомобилем. Гидроусилители применяют и во многих других областях техники (авиации, тракторостроении, промышленном оборудовании и др.).

Техническое обслуживание

Гидравлическая система требует тщательного ухода. Необходимо контролировать уровень и температуру масла. Замена масла на новом оборудовании осуществляется через один рабочий месяц. Это необходимо для очистки механизмов от результатов притирки. Дальнейшая работа оборудования предусматривает замену масла через четыре-шесть месяцев. Требуется регулярно поддерживать уровень масла и проводить чистку фильтров и трубопроводов. Также следует периодически выполнять промывку гидросистемы.

Только авторизованные участники могут оставлять комментарии.

ru/статьи/система_гидравлическая.txt · Последние изменения: 18.12.2015 09:43 — maria

устройство и принцип работы, типы и виды

Инструменты и технические аппараты, работа которых связана с использованием энергии жидкостей, называют гидравлическими механизмами. В машиностроении их популярность основана на возможности передавать с потоком, через гибкие шланги и тонкие трубопроводы, огромные объемы энергии.

Что это, назначение и принцип работы устройства

Один из классов машин – гидравлический насос – является оборудованием по преобразованию механической энергии (вращения и крутящего момента приводного электрического двигателя; перемещения поршня при нажиме и поднятия рычага в ручной конструкции) в гидравлическую энергию жидкости (образование давления; подача или ход рабочего органа, например, штока гидроцилиндра).

Классификация и деление насосов на виды не влияет на общий принцип действия механизмов – вытеснение рабочей среды.

Классификация и деление насосов на виды не влияет на общий принцип действия механизмов – вытеснение рабочей среды.

Работающий аппарат перемещает жидкость из полости всасывания (входной) в полость нагнетания (выходную) через изолированные камеры.

Выходящая из корпуса механизма жидкость имеет повышенное давление, обусловливающее ее перемещение по трубопроводу. Так как полости не соединены напрямую, устройства имеют идеальную адаптацию для работы в системах гидравлики с высоким давлением. Жидкость на выходе передает энергию поршню, перемещая его, или циркулирует в замкнутом контуре.

Гидравлические насосы высокого давления – обязательные элементы гидравлического привода, поэтому востребованы повсеместно. Основные области применения:

- Машиностроение, нефтепереработка, транспорт, сельское хозяйство, другие производственные и перерабатывающие отрасли.

- Оснащение мобильных моек, мастерских, предприятий коммунального хозяйства, строительных площадок.

- Системы чистки автомобилей, пожаротушения, подавления пыли, очистки труб, мытья улиц.

- Помпа – инженерная, погружная.

Технические характеристики и параметры выбора

Основными техническими характеристиками гидронасоса являются:

- Частота вращения, об/мин.

- Рабочий объем, вытесняемый за оборот вала, см3/об.

- Рабочее давление.

Запомните! Основные единицы для измерения давления имеют следующее соотношение: 1 атм=1,013 бар=0,101 МПа=1,03 кгс/см2.

Выбор насоса для конкретной гидросистемы производится с учетом следующих критериев:

- Вид элемента, вытесняющего жидкость – поршень, шестерня, пластина.

- Требуется ручной или гидронасос с электроприводом.

- Пределы рабочего давления.

- Со средой какой вязкости сможет работать механизм.

- Рабочий объем.

- Частотный интервал работы.

- Легкость обслуживания.

- Габариты.

- Цена.

Виды

Ручные

Конструкция ручных стандартных помп представляет цилиндрическую полость с поршнем, который жестко соединен со штоком. Шток, в свою очередь, через шарнир соединяется с приводным рычагом. В поршне находится промежуточный клапан, он связывает полости – поршневую и штоковую. Поршневую полость от резервуара с маслом отделяет впускной клапан, перед которым стоит фильтр. Штоковая полость отделена от выходного порта изделия выпускным клапаном.

Рычаг ручного (мускульного) аппарата высокого давления легко перемещается рукой или ногой (через педаль с возвращающей пружиной). При подъеме рычага поршень штоком поднимается, открывается впускной клапан и поршневая полость заполняется жидкостью. В это время закрытый промежуточный затвор не допускает ее переток из штоковой полости в поршневую. Во время движения рычага вниз давление жидкости закрывает впускной и поднимает промежуточный клапан. Жидкость попадает в штоковую полость, открывает выпускной затвор и вливается в гидросистему. С каждым циклом подъема-опускания рычага насос вытесняет в систему порцию воды или масла. Таков принцип работы механизма одностороннего действия.

В ручных механизмах двустороннего действия к верху и низу цилиндрической полости подведены параллельные линии всасывания жидкости из бака и ее нагнетания в трубопровод. При любом ходе поршня – вверх или вниз – один из пары впускных и выпускных клапанов открывается. В результате обеспечивается более производительная работа насоса с непрерывной и равномерной подачей рабочей жидкости.

Простое устройство гидроаппарата, требующего приложения мускульной силы, объясняет его широкое применение в производстве, индивидуальном хозяйстве, автосервисе, строительстве. Модели данного типа становятся составной частью различных механизмов:

- испытательных стендов;

- лабораторного оборудования;

- грузоподъемных кранов и платформ;

- статических гидроинструментов;

- водяных бытовых опрыскивателей;

- домкратов;

- прессового оборудования.

Главный минус – низкая производительность. К достоинствам можно отнести: надежность; простоту конструкции; низкую стоимость; работу без электропривода, следовательно, независимость от наличия источников электропитания; автономность; малый размер и вес; возможность быстро выполнить необходимый ремонт своими руками.

Изделия под отечественным брендом НРГ особенно популярны в частных гаражах, сфере автосервиса, ремонтных и индивидуальных мастерских.

Радиально-поршневые

Основное применение устройств данного типа – подъемное и прессовое оборудование, протяжные станки.

Типы поршневых гидравлических насосов с радиальным расположением цилиндров:

- Конструкции с ротором, смещенным относительно оси статора. Радиальные цилиндрические расточки ротора являются цилиндрами. В них располагаются поршни, при вращении ротора прижимаемые к стенкам обоймы неподвижного корпуса. Поршни вращающегося ротора приходят в возвратно-поступательное движение с ходом, равным удвоенному смещению (эксцентриситету). Внутри расположена неподвижная распределительная ось, выполняющая роль золотника. Проточки оси соединены с входной и напорной линией привода. Поворот ротора на 180° приводит поршень в поступательное движение к максимально выдвинутому положению. В это время камера цилиндра увеличивает объем и всасывает масло через проточку распределительной оси. Совершая следующие пол-оборота, поршень возвращается в тело ротора и вытесняет масло уже в напорную полость распределителя. Изменяя величину эксцентриситета, регулируют производительность механизма. Меняя эксцентриситет по знаку, то есть, перемещая ротор к противоположной стенке корпуса, добиваются изменения потока жидкости – реверса.

- С соосным расположением статора и ротора. Но группа поршней уже имеет радиальное расположение в статоре, а на роторе присутствует эксцентричный кулачок. В каждом поршне конструктивно заложены два клапана – всасывания и нагнетания. Вращение эксцентричного кулачка приводит к последовательной работе клапанов, обеспечивая переток рабочей жидкости. Конструкции этого типа чаще применяются в гидромоторах.

Преимущества конструкции:

- Надежность.

- В регулируемых вариантах конструкции легко настроить нужную производительность.

- Показаны к применению в реверсивных системах с изменяемым направлением потока жидкости.

- Пониженная шумность работы.

- Небольшой осевой габарит.

- Простота механизма.

Недостатки:

- Низкочастотность (до 2000 об/мин.) вращения ротора.

- Инерционность вращающегося ротора.

- Присутствие пульсации. Эффект значительно сглаживается при нечетном количестве поршней.

- Большой вес.

В производственной сфере распространены нерегулируемые эксцентриковые агрегаты общемашиностроительного применения – Н400-Н403.

Аксиально-поршневые

Самые распространенные механизмы гидроприводов. Вытеснителем жидкости из цилиндра выступает плунжер или поршень. Все цилиндры находятся в едином блоке и они параллельны с осями блока. Возвратно-поступательный ход поршней обеспечивается наклоном блока цилиндров к диску ведущего вала или конструктивным наклонным исполнением самого диска. Работа группы цилиндров сходна с радиально-поршневым устройством.

Запомните! Утечки цилиндров отводятся по дренажному сливу. Если его заглушить, можно спровоцировать повышение внутреннего давления с последующим повреждением корпуса и разгерметизацией гидронасоса.

Достоинства:

• Большая мощность и скорость вращения при компактности и небольшом весе агрегатов.

• Вариативность конструктивных исполнений.

• Небольшие рабочие органы имеют малый инерционный момент.

Недостатки:

• Цена механизмов высокая.

• Подача и расход жидкости сопровождаются существенной пульсацией.

• Конструктивная сложность. Следовательно, чувствительность к неправильной эксплуатации, продолжительный ремонт.

Отечественная модель НП-90 дешевле зарубежных насосов, востребована благодаря богатой комплектации и качеству сборки.

Шестеренные

Роторные гидромашины этого вида нашли применение в системах смазки, дорожной и сельскохозяйственной спецтехнике, мобильных гидравлических конструкциях. К их плюсам относят:

- простоту конструктивного исполнения;

- работу на частотах до 5000 об/мин.;

- небольшой вес;

- компактность.

Заметные минусы:

- рабочее давление до 20 МПа;

- низкий КПД;

- небольшой ресурс;

- проблемы пульсации.

Рабочими вытесняющими элементами конструкции являются две шестерни. Они различаются по виду зацепления:

- Внешнее. Со стороны входа шестерни вращаются в разные стороны, захватывают жидкость впадинами зубьев и перемещают ее вдоль стенок корпуса к выходу из насоса. Когда зубья входят в зацепление, рабочая жидкость выталкивается из впадин к выходу из корпуса.

- Внутреннее. Принцип работы не меняется. Жидкость переносится в область нагнетания во впадинах между зубьями шестерни вдоль поверхности вспомогательного серпообразного разделителя. Пульсация давления и уровень шума в таких агрегатах снижаются.

Разновидностью рассматриваемой системы зацепления являются героторные (без разделителя, шестерни постоянно контактируют благодаря особому профилю зубьев) и винтовые конструкции.

НШ-10 – известная и надежная модель шестеренного насоса с высококачественной сборкой.

Пластинчатые

В этих гидромашинах пластины, размещенные на роторе, выполняют основную работу. Специальные пружины усиливают их прижим к неподвижному корпусу. Соседние элементы становятся ограничителями объемной камеры, в ней рабочая среда при вращении ротора попадает из полости подачи к полости нагнетания. Присутствие двух и более областей всасывания и стольких же зон входа в систему свойственно конструкциям двукратного или многократного действия.

Нужно знать: регулируемыми могут быть только механизмы однократного действия.

Достоинства пластинчатых насосов:

- Пониженная пульсация.

- Снижение рабочего шума.

- Пониженные требования к засоренности перемещаемой среды.

- Регулируемый рабочий объем.

Минусы:

- Подшипники ротора сильно нагружены.

- Низкое давление.

- Сложность при уплотнении пластин на торцах.

- Низкая ремонтопригодность.

Г12 – популярная марка одно- и двухпоточных пластинчатых конструкций.

Полезно видео

Подробно об НШ-10:

Принцип действия разных вариантов:

Гидравлические системы — проблемы эксплуатации

Гидравлические системы зачастую используются в тяжелых условиях: ударные нагрузки, вибрация, работа при большой степени загазованности/запыленности, эксплуатация в предельных нагрузочных режимах, при низких температурах, нерегламентное ТО и другие. Это влечет за собой проблемы с бесперебойным и продолжительным сроком службы гидравлики. Кроме того, неисправности вызывает несоответствие или низкое качество масла – рабочей гидравлической жидкости.

Гидравлическая жидкость (минеральное масло) в 70% случаев является причиной отказа гидравлических систем. Имеется в виду:

- соответствие РГЖ требованиям конкретной техники и условиям эксплуатации;

- загрязненность РГЖ и класс чистоты;

- качество фильтрующих элементов;

- неверный подбор РГЖ и фильтроэлементов.

Причины, вызывающие неполадки гидравлики.

Проблемы при эксплуатации гидравлических систем возникают из-за следующих причин:

- Нерегулярность/отсутствие технического обслуживания. Обязательны мероприятия по замене РГЖ и фильтрующих элементов, очистке гидравлической системы, устранении утечек и перетоков, проверке давления/расхода гидравлической жидкости.

- Неграмотный подбор гидравлических насосов. При подборе учитываются гидравлические характеристики схемы в целом и свойства рабочей жидкости (ее химическая активность, концентрация механических частиц, вязкость, рабочая температура). Если фактически насос перекачивает жидкости, отличающиеся от рекомендованных параметров химической активностью и содержанием примесей, то ускоряется износ проточной части. Решить проблему возможно, например, установив фильтр на входе (всасе), разбавив жидкость или заменив сам гидронасос.

- Повышенная температура рабочей жидкости. Данный факт вызывает такие проблемы, как кавитация, активное развитие коррозии, отложение солей, перекос и заклинивание подвижных элементов гидроаппаратуры (вала, золотников и др.), повышенный износ уплотнений (манжетов), понижение вязкости, осаждение углерода, и наконец, химическое разложение масла. Для решения проблемы необходимо снизить температуру жидкости на входе или сопротивление подводящего трубопровода, эксплуатировать насос с меньшим кавитационным запасом.

- Использование комплектующих (гидравлических узлов, фильтрующих элементов, уплотнения, рукавов высокого давления), не соответствующих параметрам/требованиям конкретной гидросистемы.

- Проблемы с трубопроводной арматурой. Отказы арматуры связаны с негерметичностью по затвору, фланцевым соединениям, подсосом воздуха по сальникам и манжетам, протечкой рабочей жидкости, заклиниванием запорных элементов.

- Перестройка параметров гидросети. В процессе эксплуатации гидросистемы машины возможно увеличение гидравлического сопротивления. Это происходит из-за засорения трубопровода или его коррозии, загрязнения приемного клапана продуктами износа. Рост гидравлического сопротивления приводит к уменьшению подачи и возникновению кавитации. Подсос воздуха через недостаточно плотное соединение трубопровода или сальниковое уплотнение чревато уменьшением подачи и допустимой высоты всасывания.

- Ошибки в настройке клапанов, регуляторов насосов, реле давления.

- Использование масел (РГЖ) с параметрами, не соответствующими режиму эксплуатации.

Дабы предотвратить возникновение неисправностей, необходимо регулярно обслуживать систему и, в частности, гидравлическую арматуру (гидроаппаратуру). В комплекс обязательных мероприятий входит смазка резьбы шпинделя (вала), подтяжка соединений резьбовой или фланцевой части, проверка и замена сальников уплотнения и манжетов, притирка рабочих взаимоподвижных компонентов гидроагрегатов, открытие-закрытие ротора (в среднем, каждые 2―6 месяцев).

Своевременное профессиональное техническое обслуживание гидросистем оборудования выполняют при помощи высокоточных диагностических приборов. Информация о неполадках выводится на промышленный компьютер, где наглядно указываются методы устранения неисправностей.

Видео — Ремонт и диагностика гидравлики

Проблемы при эксплуатации гидравлики

Специалисты, регулярно обслуживающие гидравлические системы, выделяют 7 основных проблем, которые возникают при их эксплуатации.

- Недостаток гидравлической жидкости. При нормальной работоспособности оборудования дефицит РГЖ приводит к тому, что требуется ее более интенсивная очистка, снижается смазывающая способность, повышается температура в процессе работы.

- Загрязнение масла. При попадании загрязняющих частиц через фильтр или продуктов износа гидроаппаратуры в масло снижается работоспособность отдельных элементов оборудования и всей системы в целом. Чтобы избежать простоев и высоких затрат на ремонт, необходимо регулярно производить проверку гидравлических фильтров.

- Наличие воздуха в системе. Об этом свидетельствует появление пены в гидравлическом баке. Воздух запускает процесс окисления РГЖ — масло утрачивает способность должным образом смазывать детали. Как результат — нарушение работоспособности, ускоренный износ системы и ее компонентов.

- Ошибки проектирования. Иногда проблема возникает из-за локализации фильтрования в верном месте (на линии слива (дренажа), на линии гидронасоса) или из-за неправильной регулировки гидравлических клапанов. В работе данный факт вызывает не только ощущение дискомфорта, так как повышается уровень шума, но и представляет собой опасность выхода из строя клапанов ввиду нагрева масла и его негодности в эксплуатации.

- Неверно подобранная гидравлическая жидкость. При неграмотно подобранной/некачественной рабочей жидкости (чаще всего с неподходящей вязкостью) возникает угроза некорректной передачи усилия. Ускоряется износ компонентов системы, приходит в негодность сама рабочая жидкость.

- Перегрев в системе. Это одна из самых опасных проблем ввиду сложности ее своевременного выявления (диагностирования) — эксплуатирующим органам не всегда удается вовремя зафиксировать подъем температуры в гидравлической системе. Как следствие, масло теряет свои свойства. Ввиду ухудшения смазывания детали быстрее изнашиваются.

- Утечка масла. Из-за протечек масла в систему попадает воздух и загрязнения.

Замена масла в гидросистеме

Ремонт гидравлики автокрана

Видео — Как устранить течь в гидравлике

Способы устранения типичных проблем с гидравликой

Диагностировать и устранять неполадки в работе гидравлической системы должны специалисты. Существуют базовые ситуации, в которых применяют оперативные действия для устранения проблем. Так, при беспричинной остановке оборудования необходимо проверить уровень масла и долить его в случае несоответствия минимальному уровню. Если причиной остановки стала блокировка входного/выходного отверстия клапана, необходимо сначала удалить сор, прочистить систему и проверить фильтровальные элементы.

Если оборудование работает, но не развивается усилие, то необходимо:

- проверить, не повреждена ли пружина клапана и заменить ее в случае выхода из строя;

- проверить фильтры — при заклинивании стопорного клапана/гнезда плунжера;

- долить масло при его низком уровне.

Медленное срабатывание рабочих органов свидетельствует о проникновении воздуха в систему. Необходимо обнаружить и устранить места, через которые поступает воздух. Если это не помогло, следует отрегулировать предохранительный клапан и проверить, нет ли утечки РГЖ. При выявлении места утечки локализуются/устраняются, масло доливается до оптимального уровня. Срабатывание системы замедляется также из-за проблем с гидронасосом или аккумулятором. Необходимо проинспектировать их работу и заменить вышедшие из строя узлы. При перетечке в насосе требуется регулировка или его ремонт. Если работоспособность техники ухудшается из-за неравномерного движения, возможно, в систему поступает воздух.

Первым делом проверяют и локализуют места его поступления. Альтернативный вариант — снижение уровня масла ниже рекомендуем отметки. Это самая простая проблема, которую устраняют доливом РГЖ в систему. Вместе с тем причина, возможно, скрывается не в недостатке РГЖ, а в чрезмерной вязкости. В таком случае необходимо заменить ее другой — менее вязкой. В более серьезных случаях — поврежден вал, рычаги управления или направляющие. В такой ситуации принимается решение о целесообразности ремонта или замены поврежденных элементов.

Видео — Ремонт гидравлического насоса Rexroth

Ремонт гидравлического насоса МКСМ 800

Еще одна возможная причина — проблемы с трубопроводом, РВД или гидроцилиндрами, что влечет за собой утечки масла. В таком случае необходимо уплотнить трубопровод и после этого долить масло в систему.

Выпуск воздуха из гидравлической системыВ превентивных целях следует:

- следить за уровнем масла в гидробаке;

- использовать рекомендованные изготовителем техники гидравлические жидкости;

- регулярно проводить ТО и заменять РГЖ и фильтрующие элементы.

Видео — Ремонт и диагностика гидравлики

Проблемы при эксплуатации гидравлики

Специалисты, регулярно обслуживающие гидравлические системы, выделяют 7 основных проблем, которые возникают при их эксплуатации.

- Недостаток гидравлической жидкости. При нормальной работоспособности оборудования дефицит РГЖ приводит к тому, что требуется ее более интенсивная очистка, снижается смазывающая способность, повышается температура в процессе работы.

- Загрязнение масла. При попадании загрязняющих частиц через фильтр или продуктов износа гидроаппаратуры в масло снижается работоспособность отдельных элементов оборудования и всей системы в целом. Чтобы избежать простоев и высоких затрат на ремонт, необходимо регулярно производить проверку гидравлических фильтров.

- Наличие воздуха в системе. Об этом свидетельствует появление пены в гидравлическом баке. Воздух запускает процесс окисления РГЖ — масло утрачивает способность должным образом смазывать детали. Как результат — нарушение работоспособности, ускоренный износ системы и ее компонентов.

- Ошибки проектирования. Иногда проблема возникает из-за локализации фильтрования в верном месте (на линии слива (дренажа), на линии гидронасоса) или из-за неправильной регулировки гидравлических клапанов. В работе данный факт вызывает не только ощущение дискомфорта, так как повышается уровень шума, но и представляет собой опасность выхода из строя клапанов ввиду нагрева масла и его негодности в эксплуатации.

- Неверно подобранная гидравлическая жидкость. При неграмотно подобранной/некачественной рабочей жидкости (чаще всего с неподходящей вязкостью) возникает угроза некорректной передачи усилия. Ускоряется износ компонентов системы, приходит в негодность сама рабочая жидкость.

- Перегрев в системе. Это одна из самых опасных проблем ввиду сложности ее своевременного выявления (диагностирования) — эксплуатирующим органам не всегда удается вовремя зафиксировать подъем температуры в гидравлической системе. Как следствие, масло теряет свои свойства. Ввиду ухудшения смазывания детали быстрее изнашиваются.

- Утечка масла. Из-за протечек масла в систему попадает воздух и загрязнения.

Замена масла в гидросистеме

Ремонт гидравлики автокрана

Видео — Как устранить течь в гидравлике

Способы устранения типичных проблем с гидравликой

Диагностировать и устранять неполадки в работе гидравлической системы должны специалисты. Существуют базовые ситуации, в которых применяют оперативные действия для устранения проблем. Так, при беспричинной остановке оборудования необходимо проверить уровень масла и долить его в случае несоответствия минимальному уровню. Если причиной остановки стала блокировка входного/выходного отверстия клапана, необходимо сначала удалить сор, прочистить систему и проверить фильтровальные элементы.

Если оборудование работает, но не развивается усилие, то необходимо:

- проверить, не повреждена ли пружина клапана и заменить ее в случае выхода из строя;

- проверить фильтры — при заклинивании стопорного клапана/гнезда плунжера;

- долить масло при его низком уровне.

Медленное срабатывание рабочих органов свидетельствует о проникновении воздуха в систему. Необходимо обнаружить и устранить места, через которые поступает воздух. Если это не помогло, следует отрегулировать предохранительный клапан и проверить, нет ли утечки РГЖ. При выявлении места утечки локализуются/устраняются, масло доливается до оптимального уровня. Срабатывание системы замедляется также из-за проблем с гидронасосом или аккумулятором. Необходимо проинспектировать их работу и заменить вышедшие из строя узлы. При перетечке в насосе требуется регулировка или его ремонт. Если работоспособность техники ухудшается из-за неравномерного движения, возможно, в систему поступает воздух.

Первым делом проверяют и локализуют места его поступления. Альтернативный вариант — снижение уровня масла ниже рекомендуем отметки. Это самая простая проблема, которую устраняют доливом РГЖ в систему. Вместе с тем причина, возможно, скрывается не в недостатке РГЖ, а в чрезмерной вязкости. В таком случае необходимо заменить ее другой — менее вязкой. В более серьезных случаях — поврежден вал, рычаги управления или направляющие. В такой ситуации принимается решение о целесообразности ремонта или замены поврежденных элементов.

Видео — Ремонт гидравлического насоса Rexroth

Ремонт гидравлического насоса МКСМ 800

Еще одна возможная причина — проблемы с трубопроводом, РВД или гидроцилиндрами, что влечет за собой утечки масла. В таком случае необходимо уплотнить трубопровод и после этого долить масло в систему.

Выпуск воздуха из гидравлической системыВ превентивных целях следует:

- следить за уровнем масла в гидробаке;

- использовать рекомендованные изготовителем техники гидравлические жидкости;

- регулярно проводить ТО и заменять РГЖ и фильтрующие элементы.

Видео — Чистка клапана гидрораспределителя

Полезные статьи по теме:

УСЛУГИ и ЦЕНЫ

* Цены указаны с НДС. ** Версия для печати…