Подвеска автомобиля представляет собой совокупность элементов, обеспечивающих упругую связь между кузовом (рамой) и колесами (мостами) автомобиля. Главным образом подвеска предназначена для снижения интенсивности вибрации и динамических нагрузок (ударов, толчков), действующих на человека, перевозимый груз или элементы конструкции автомобиля при его движении по неровной дороге. В то же время она должна обеспечивать постоянный контакт колеса с дорожной поверхностью и эффективно передавать ведущее усилие и тормозную силу без отклонения колес от соответствующего положения. Правильная работа подвески делает управление автомобилем комфортным и безопасным. Несмотря на кажущуюся простоту, подвеска является одной из важнейших систем современного автомобиля и за историю своего существования претерпела значительные изменения и усовершенствования.

История появления

Попытки сделать передвижение транспортного средства мягче и комфортнее предпринимались еще в каретах. Изначально оси колес жестко крепились к корпусу, и каждая неровность дороги передавалась сидящим внутри пассажирам. Повысить уровень комфорта могли лишь мягкие подушки на сиденьях.

Зависимая подвеска с поперечным расположением рессоры

Зависимая подвеска с поперечным расположением рессорыПервым способом создать упругую “прослойку” между колесами и кузовом кареты стало применение эллиптических рессор. Позже данное решение было позаимствовано и для автомобиля. Однако рессора уже стала полуэллиптической и могла устанавливаться поперечно. Автомобиль с такой подвеской плохо управлялся даже на небольшой скорости. Поэтому вскоре рессоры стали устанавливать продольно на каждое колесо.

Развитие автомобилестроения повлекло и эволюцию подвески. В настоящее время насчитываются десятки их разновидностей.

Основные функции и характеристики подвески автомобиля

У каждой подвески существуют свои особенности и рабочие качества, которые напрямую влияют на управляемость, комфорт и безопасность пассажиров. Однако любая подвеска вне зависимости от своего типа должна выполнять следующие функции:

- Поглощение ударов и толчков со стороны дороги для снижения нагрузок на кузов и повышения комфорта движения.

- Стабилизация автомобиля во время движения за счет обеспечения постоянного контакта шины колеса с дорожным покрытием и ограничения чрезмерных кренов кузова.

- Сохранение заданной геометрии перемещения и положения колес для сохранения точности рулевого управления во время движения и торможения.

Дрифт-кар с жесткой подвеской

Дрифт-кар с жесткой подвескойЖесткая подвеска автомобиля подходит для динамичной езды, при которой требуется мгновенная и точная реакция на действия водителя. Она обеспечивает небольшой дорожный просвет, максимальную устойчивость, сопротивляемость крену и раскачиванию кузова. Применяется в основном на спортивных автомобилях.

Автомобиль класса “Люкс” с энергоемкой подвеской

Автомобиль класса “Люкс” с энергоемкой подвескойВ большинстве легковых авто применяется мягкая подвеска. Она максимально сглаживает неровности, однако делает автомобиль несколько валким и хуже управляемым. Если требуется регулируемая жесткость, на автомобиль монтируется винтовая подвеска. Она представляет собой стойки-амортизаторы с изменяемой силой натяжения пружины.

Внедорожник с длинноходной подвеской

Внедорожник с длинноходной подвескойХод подвески – расстояние от крайнего верхнего положения колеса при сжатии до крайнего нижнего при вывешивании колес. Ход подвески во многом определяет “внедорожные” возможности автомобиля. Чем больше его величина, тем большее препятствие можно преодолеть без удара об ограничитель или без провисания ведущих колес.

Устройство подвески

Любая подвеска автомобиля состоит из следующих основных элементов:

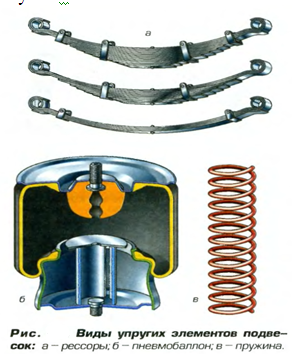

- Упругое устройство – воспринимает нагрузки от неровностей дорожной поверхности. Виды: пружины, рессоры, торсионы, пневмоэлементы и т.д.

- Демпфирующее устройство – гасит колебания кузова при проезде через неровности. Виды: все типы амортизаторов.

- Направляющее устройство – обеспечивает заданное перемещение колеса относительно кузова. Виды: рычаги, поперечные и реактивные тяги, рессоры. Для изменения направления воздействия на демпфирующий элемент в спортивных подвесках pull-rod и push-rod применяются рокеры.

- Стабилизатор поперечной устойчивости – уменьшает поперечный крен кузова.

- Резино-металлические шарниры – обеспечивают упругое соединение элементов подвески с кузовом. Частично амортизируют, смягчают удары и вибрации. Виды: сайлент-блоки и втулки.

- Ограничители хода подвески – ограничивают ход подвески в крайних положениях.

Классификация подвесок

В основном подвески подразделяются на два больших типа: зависимые и независимые. Данная классификация определяется кинематической схемой направляющего устройства подвески.

Зависимая подвеска

Колеса жестко связаны посредством балки или неразрезного моста. Вертикальное положение пары колес относительно общей оси не изменяется, передние колеса – поворотные. Устройство задней подвески аналогичное. Бывает рессорная, пружинная или пневматическая. В случае установки пружин или пневмобаллонов необходимо применение специальных тяг для фиксирования мостов от перемещения.

Отличия зависимой и независимой подвески

Отличия зависимой и независимой подвескиПлюсы:

- простая и надежная в эксплуатации;

- высокая грузоподъемность.

Минусы:

- плохая управляемость;

- плохая устойчивость на больших скоростях;

- меньшая комфортабельность.

Независимая подвеска

Колеса могут изменять вертикальное положение относительно друг друга, оставаясь в той же плоскости.

Плюсы:

- хорошая управляемость;

- хорошая устойчивость автомобиля;

- большая комфортабельность.

Минусы:

- более дорогая и сложная конструкция;

- меньшая надежность при эксплуатации.

Полузависимая подвеска

Полузависимая подвескаПолузависимая подвеска или торсионная балка – это промежуточное решение между зависимой и независимой подвеской. Колеса по прежнему остаются связанными, однако существует возможность их небольшого перемещения относительно друг друга. Данное свойство обеспечивается за счет упругих свойств П-образной балки, соединяющей колеса. Такая подвеска в основном применяется в качестве задней подвески бюджетных автомобилей.

Виды независимых подвесок

МакФерсон

Подвеска McPherson – самая распространенная подвеска передней оси современных автомобилей. Нижний рычаг соединен со ступицей посредством шаровой опоры. В зависимости от его конфигурации может применяться продольная реактивная тяга. К ступичному узлу крепится амортизационная стойка с пружиной, ее верхняя опора закрепляется на кузове.

Двухрычажная передняя подвеска

Двухрычажная передняя подвескаПоперечная тяга, закрепленная на кузове и соединяющая оба рычага, является стабилизатором, противодействует крену автомобиля. Нижнее шаровое соединение и подшипник чашки стойки-амортизатора дают возможность для поворота колеса.

Детали задней подвески выполнены по тому же принципу, отличие заключается лишь в отсутствии возможности поворота колес. Нижний рычаг заменен на продольные и поперечные тяги, фиксирующие ступицу.

Плюсы:

- простота конструкции;

- компактность;

- надежность;

- недорогая в производстве и ремонте.

Минусы:

- средняя управляемость.

Двухрычажная передняя подвеска

Более эффективная и сложная конструкция. Верхней точкой крепления ступицы выступает второй поперечный рычаг. В качестве упругого элемента может использоваться пружина или торсион. Задняя подвеска имеет аналогичное строение. Подобная схема подвески обеспечивает лучшую управляемость автомобиля.

Пневматическая подвеска

Пневмоподвеска

ПневмоподвескаРоль пружин в этой подвеске выполняют пневмобаллоны со сжатым воздухом. При пневматической подвеске есть возможность регулировки высоты кузова. Также она улучшает показатели плавности хода. Используется на автомобилях класса люкс.

Гидравлическая подвеска

Регулировка высоты и жесткости гидроподвески Lexus

Регулировка высоты и жесткости гидроподвески LexusАмортизаторы подключены к единому замкнутому контуру с гидравлической жидкостью. Гидравлическая подвеска дает возможность регулировать жесткость и высоту дорожного просвета. При наличии в автомобиле управляющей электроники, а также функции адаптивной подвески она самостоятельно подстраивается под условия дороги и вождения.

Спортивные независимые подвески

Винтовая подвеска (койловеры)

Винтовая подвеска (койловеры)Винтовая подвеска, или койловеры – амортизационные стойки с возможностью настройки жесткости прямо на автомобиле. Благодаря резьбовому соединению нижнего упора пружины можно регулировать ее высоту, а также величину дорожного просвета.

Подвески типа push-rod и pull-rod

Данные устройства разрабатывались для гоночных автомобилей с открытыми колесами. В основе – двухрычажная схема. Основная особенность заключается в том, что демпфирующие элементы расположены внутри кузова. Конструкция данных типов подвески очень схожа, отличие заключается лишь в расположении воспринимающих нагрузку элементов.

Различие спортивных подвесок push-rod и pull-rod

Различие спортивных подвесок push-rod и pull-rodСпортивная подвеска push-rod: воспринимающий нагрузку элемент – толкатель, работает на сжатие.

Спортивная подвеска pull-rod: воспринимающий нагрузку элемент работает на растяжение.

Такая конструкция снижает центр тяжести и обеспечивает лучшую устойчивость автомобиля. Подвеска pull-rod имеет более низкий центр тяжести, чем push-rod. Однако на практике их общая эффективность примерно одинакова.

Энциклопедичный YouTube

1/1

Просмотров:9 692

✪ Solidworks. Подвеска автомобиля

Содержание

Ходовая часть локомотива

Ходовая часть у разных видов локомотивов выполняется по-разному, в зависимости от вида силовой установки. В настоящее время локомотивы, как правило, опираются на 2 (реже 3) тележки, обеспечивающие локомотиву максимальную плавность хода и вписывание в кривые. Тележки могут быть двухосными или трёхосными. Трёхосные тележки делаются для мощных локомотивов с большой силой тяги. В случае необходимости дальнейшего увеличения мощности локомотив делают многосекционным, соединяя локомотивные секции между собой. Каждая такая секция может быть как самоходной (то есть с возможностью использования в качестве отдельного локомотива), так и рассчитанной только на использование совместно с другими секциями (например в случае размещения недублируемого оборудования в разных секциях).

Тележки электровоза

Дополнительные сведения: Осевая формула тепловоза и электровозов

Электровоз (раздел Конструкция)

Тележка электровоза состоит из рамы, колёсных пар с буксами, рессорного подвешивания и тормозного оборудования. К тележкам крепят тяговые электродвигатели. У электровозов с несочленёнными тележками тяговые усилия передаются упряжными приборами (автосцепками), расположенными на раме кузова. Рама кузова опирается на тележки через специальные опорные устройства.

- Рама тележки состоит из двух продольных балок — боковин и соединяющих их поперечных балок.

- Колёсные пары воспринимают вес электровоза, на них передается крутящий момент тяговых электродвигателей.

На современных электровозах применяют, как правило, индивидуальный привод. При этом различают два вида подвески тяговых электродвигателей — опорно-осевую и рамную.

Тележки тепловоза

У большинства тепловозов главная рама кузова опирается на две трехосные тележки через восемь боковых опор. Тележки имеют раму, опоры, буксы, колёсные пары, рессорное подвешивание и тормозное оборудование.

Тележки вагонов: а) — типа ЦНИИ-Х3-0 грузового вагона: 1 — колесная пара; 2 — боковина; 3 — рессорный комплект; 4 — клиновый гаситель колебаний; 5 — букса;

б) — типа КВЗ-ЦНИИ пассажирского вагона: 1 — тормозная колодка; 2 — буксовое рессорное подвешивание; 3 — скользун; 4 — подпятник; 5 — рама; 6 — букса; 7 — центральное рессорное подвешивание; 8 — гаситель колебаний.

Ходовая часть вагона

Сход вагонной тележки

Сход вагонной тележкиХодовая часть вагонов включает в себя колёсные пары, буксы с подшипниками и рессорное подвешивание, воспринимающие от вагона нагрузку и обеспечивающие его безопасное и плавное движение. В четырёхосных и многоосных вагонах эти элементы объединены в тележки, обеспечивающие более легкое прохождение вагонами кривых участков и более плавный ход.

Колесные пары

Колёсная пара, состоящая из оси и двух напрессованных на ней под давлением колес диаметром 950…1050 мм, воспринимает все нагрузки, передающиеся от вагона на рельсы в процессе движения подвижного состава.

Буксы

Буксы служат для передачи давления от вагона на шейки осей колёсных пар, а также ограничения продольного и поперечного перемещений колёсной пары.

Рессоры

Для смягчения ударов и уменьшения амплитуды колебаний вагона при прохождении по неровностям пути между рамой вагона и колёсной парой размещают систему упругих элементов и гасителей колебаний (рессорное подвешивание). В качестве упругих элементов применяют винтовые пружины, листовые рессоры, резинометаллические элементы и пневматические рессоры (резинокордовые оболочки, заполненные воздухом).

Гасители колебаний

- Пневмоподвеска

Гасители колебаний предназначены для создания сил, устраняющих или, хотя бы, уменьшающих амплитуды колебаний вагона или его частей. На железных дорогах Российской Федерации наиболее широкое распространение получили гидравлические и фрикционные гасители колебаний. Принцип действия гидравлических гасителей заключается в последовательном перемещении вязкой жидкости под действием растягивающих или сжимающих сил с помощью поршневой системы из одной полости цилиндра в другую.

Во фрикционных гасителях колебаний силы трения возникают при вертикальном и горизонтальном перемещениях клиньев гасителя, трущихся о фрикционные планки, укреплённые на колонках боковин тележек.

Тележки вагона

Тележками называются устройства, которые обеспечивают безопасное движение вагона по рельсовому пути, с минимальным сопротивлением и необходимой плавностью хода. Тележки составляют основу вагонных ходовых частей и являются одним из важнейших узлов грузовых и пассажирских вагонов, обеспечивающих взаимодействие подвижного состава с верхним строением пути железнодорожного полотна. В тележках объединяются рамой колесные пары с буксами, система рессорного подвешивания и части тормозной рычажной передачи. Благодаря возможности размещения в тележках нескольких последовательно расположенных ступеней (ярусов) рессор в сочетании с различного рода гасителями колебаний и устройствами, обеспечивающими устойчивость положения кузова, создаются условия для достижения хорошей плавности хода вагона. Конструкция соединения тележек с кузовом позволяет без затруднения при необходимости выкатить их. Это облегчает осмотр и ремонт ходовой части вагона. Тележки могут свободно поворачиваться относительно кузова вагона благодаря наличию пятника на раме кузова и подпятника на тележке.

По числу осей тележки бывают двух-, трех-, четырёх- и многоосные. В настоящее время наиболее распространены двухосные тележки.

На тележках пассажирских вагонов устанавливаются гидравлические гасители колебаний совместно с пружинными рессорами. Для смягчения боковых толчков от набегания реборды колёс на рельсы при входе в кривые тележки оборудуют возвращающими устройствами (люльками). Тележки пассажирских вагонов имеют двойное рессорное подвешивание, обеспечивающие бо́льшую плавность хода. (см. нижний рисунок)

В тележках грузовых вагонов используются фрикционные гасители колебаний, они не имеют люлечного устройства и имеют, как правило, одноуровневое рессорное подвешивание. (см. верхний рисунок). Восьмиосные полувагоны и цистерны устанавливаются на четырёхосные тележки, основой которых являются те же двухосные, но связанные между собой штампосварной соединительной балкой.

Тележки большинства изотермических вагонов отличаются от прочих грузовых тележек двойным рессорным подвешиванием — центральное подвешивание на листовых замкнутых рессорах, буксовое на пружинах.

Тележки скоростного поезда

В поездах TGV одна колёсная тележка на два смежных вагона. Такая конструкция необходима для того, чтобы в случае схода поезда с рельсов он не перевернулся и для предотвращения эффекта телескопичности (вагоны входят друг в друга при лобовом столкновении поезда с каким либо препятствием, нанося серьёзные повреждения пассажирам). Собственную тележку имеют только головные (собственно головной и хвостовой) вагоны.

Ходовая часть трамвая

Тележка трамвайного вагона

Хотя трамвай и движется по рельсам подобно железнодорожному подвижному составу, конструкция его ходовой части существенно отличается. Это обусловлено меньшим весом трамвайного вагона, меньшей скоростью движения, необходимостью проходить кривые малого радиуса и ограничениям по шумности. Современные трамвайные вагоны выполняются (за редкими исключениями, такими как ULF или Bombardier Cobra) с тележечными ходовыми частями.

Современные трамвайные вагоны имеют колеса с упругими резиновыми элементами, что снижает шумность при движении. Высокопольные вагоны могут иметь тележки мостового или рамного типа с колесными парами. Тележки низкопольных вагонов могут не иметь колёсных пар: каждое колесо подвешивается на раме тележки через индивидуальную буксу.

Тележки трамвайных вагонов могут иметь одно- и двухуровневое (двойное) подрессоривание. При одноуровневом подрессоривании буксы колесных пар подвешиваются на раме тележки через резиновые упругие элементы, а рама тележки к кузову — через рессоры или пружины. На вагонов старых типов встречалась схема жесткого подвешивания рамы тележки к кузову и рессорного подвешивания колёсных пар.

При двойном подрессоривании буксы колесных пар (или колёс) подвешиваются к раме тележки через упругие элементы и рама тележки к кузову тоже подвешивается через упругие элементы.

Обе схемы подвешивания имеют свои достоинства и недостатки. Схема с одноуровневым подвешиванием имеет большую неподрессоренную массу, что увеличивает её вредное воздействие на рельсовый путь. Однако такая конструкция позволяет трамвайному вагону двигаться с большей скоростью.

Тележки с двойным подрессориванием менее шумны, оказывают меньшее воздействие на рельсовый путь, но часто не позволяют вагону развивать большие скорости.

Своим узнаваемым внешним видом трамвайная тележка обязана электромагнитному рельсовому тормозу — висящей между колес над самым рельсом стальной балке.

Ходовая часть автомобиля

Ходовая часть состоит из:

- рамы

- балок мостов

- передней и задней подвески колес

- колес (дисков и шин)

Ходовая часть автомобиля предназначена для перемещения автомобиля по дороге, без тряски и вибраций. Механизмы и детали ходовой части связывают колеса с кузовом, гасят его колебания, воспринимают и передают силы, действующие на автомобиль.

Находясь в салоне легкового автомобиля, водитель и пассажиры испытывают медленные колебания с большими амплитудами, и быстрые колебания с малыми амплитудами. От быстрых колебаний защищает мягкая обивка сидений, резиновые опоры двигателя, коробки передач и так далее. Защитой от медленных колебаний служат упругие элементы подвески, колеса и шины.

Входит в состав шасси.

Ходовая часть трактора

Ходовая часть бронетанковой техники НАТО

Тележка шасси самолёта

Многоколёсное, обычно парное шасси состоит из тележек, в ряде случаев со своими качалками, амортизаторами, механизмами подкоса и другими сложными инженерными решениями.

Литература

- Общий курс железных дорог / Ю. И. Ефименко, М. М. Уздин, В. И. Ковалёв — М.: Издательский центр «Академия», 2005. ISBN 5-7695-2046-9

Эта страница в последний раз была отредактирована 24 мая 2020 в 05:47.

Эта страница в последний раз была отредактирована 24 мая 2020 в 05:47.Назначение и общая характеристика ходовой части

Категория:

Автомобили Камаз Урал

Публикация:

Назначение и общая характеристика ходовой части

Читать далее:

Назначение и общая характеристика ходовой части

Ходовая часть служит для обеспечения непосредственного взаимодействия автомобиля с дорожной или грунтовой поверхностью. Она состоит из рамы, колесного движителя, подвески и мостов.

Рама является остовом автомобиля. Она предназначена для установки и крепления двигателя, агрегатов трансмиссии, ходовой части, дополнительного и специального оборудования, механизмов органов управления, а также кабины и кузова. На автомобилях КамАЗ и Урал применяют лонжеронные клепаные рамы.

Колесный движитель обеспечивает создание сил сцепления с поверхностью, т. е. реализует возможности движения и управления автомобилем. Шины колес снижают динамические нагрузки при преодолении препятствий и неровностей дорог. Колесный движитель состоит из ведущих и ведомых колес. Ведущие колеса преобразуют крутящий момент, подводимый от двигателя через трансмиссию, в силу тяги, обеспечивая поступательное движение автомобиля. Ведомые колеса вращаются при движении автомобиля за счет действия толкающих сил от рамы автомобиля. Управляемые колеса, ведомые или ведущие, обеспечивают управление движением автомобиля с помощью рулевого управления.

Рекламные предложения на основе ваших интересов:

Подвеска служит для улучшения плавности хода, чем обеспечивается возможность длительного движения без быстрой утомляемости людей и повреждения перевозимых грузов. Она представляет собой совокупность устройств, осуществляющих упругую связь рамы с мостами, обеспечивающих смягчение толчков и ударов, возникающих при наезде колес на неровности дороги, и передачу сил и моментов, действующих между колесами и рамой. Подвеска состоит из упругого, направляющего и демпфирующего устройств.

Упругое устройство подвески служит для уменьшения динамических нагрузок, обусловленных, главным образом, действием вертикальных сил. При наезде колеса на неровность дороги упругое устройство деформируется, значительно смягчая ударную нагрузку от колеса на кузов автомобиля. В результате работы упругого устройства уменьшаются перемещения рамы автомобиля, копирующие профиль дорожных неровностей, и улучшается плавность хода автомобиля.

В качестве упругих устройств на автомобилях КамАЗ и Урал применяют металлические листовые рессоры.

Направляющее устройство подвески определяет характер перемещения колеса при деформации упругого устройства относительно рамы автомобиля, а также передает силы и моменты, действующие между колесом и рамой (силу тяги, тормозную силу, боковые силы и их моменты).

Функции направляющих устройств на автомобилях КамАЗ и Урал-4320 выполняют рессоры, балансиры и рычаги.

Демпфирующие устройства предназначены для быстрого гашения колебаний кузова автомобиля, возникших под воздействием упругого устройства подвески. Отсутствие таких устройств при движении автомобиля по неровной дороге может привести к резонансным колебаниями, как следствие этого, к пробоям подвески (удары рессор в ограничители).

Гашение колебаний сводится к превращению механической энергии колебаний рамы и закрепленных на ней составных частей в тепловую энергию благодаря трению в узлах подвески с последующим ее рассеиванием в окружающую среду. Трение в деталях упругого устройства (в листовых рессорах) в какой-то мере обеспечивает гашение колебаний (производит амортизирующее действие). Однако трение между листами рессор преобразует в тепло весьма незначительное количество кинетической энергии вертикальных колебаний остова, и толчки со стороны неровностей дороги передаются от колес к нему в достаточно большой степени. Поэтому для гашения колебаний применяются специальные устройства — амортизаторы, работа которых основана на наличии внутреннего трения в вязкой жидкости, проходящей через отверстие ограниченного сечения.

Мостом называется узел, связывающий колеса автомобиля с рамой через детали подвески. Мосты подразделяются на ведомые и ведущие; те и другие могут быть как управляемые, так и неуправляемые. Ведущий мост представляет собой пустотелую балку, в которой размещаются узлы и детали трансмиссии: главная передача, дифференциал и полуоси. Управляемый мост выполняется в виде балки двутаврового (ведомый мост) или трубчатого (ведущий мост) сечения, на концах которой цапфы колес имеют с мостом шарнирную связь. Поворотом цапф относительно моста изменяется направление движения автомобиля.

Рекламные предложения:

Читать далее: Устройство рамы

Категория: — Автомобили Камаз Урал

Главная → Справочник → Статьи → Форум

Совокупность узлов и агрегатов транспортного средства, обеспечивающая его передвижение, называют ходовой частью. Главными компонентами ходовой части являются передняя и задняя подвески и колеса. Кроме того, в ходовую часть автомобиля входят несколько дополнительных устройств: упругие и демпфирующие элементы, направляющие, стабилизаторы поперечной устойчивости, шины и опоры колес. Принципиальная схема ходовой части автомобиля выглядит следующим образом.

Схема ходовой части авто

Для придания нашей статье большей практической ценности мы рассмотрим конструктивное исполнение ходовой части на примере одного из наиболее популярных у отечественных автолюбителей автомобиля – «ВАЗ 2109».

Передний мост

Передний мост «девятки» имеет подвеску телескопического типа, оснащенную витыми пружинами и гидравлическими амортизаторами. Поперечный рычаг – нижнего исполнения, оборудован растяжками и стабилизаторами поперечной устойчивости.

В силу применения на данной модели автомобиля переднеприводной схемы, техническая сложность переднего моста, как одного из основных элементов ходовой части, достаточно велика, несмотря на сравнительно малое количество узлов, составляющих конструкцию. Он состоит из:

Стойки с амортизаторами.

Поперечного рычага.

Поворотного кулака.

Системы растяжек.

Узлов крепления к кузову (трансмиссии).

Задний мост

Конструкция заднего моста значительно проще, поскольку в нем отсутствуют элементы, связанные с трансмиссией (за исключением автомобилей с задним приводом). Кроме того, на задний мост приходится меньшая по величине нагрузка, нежели на переднюю часть ходовой. Сравнительно мягкий режим эксплуатации позволил разработчикам существенно упростить, как принципиальную схему данного узла, так и его конструктивное исполнение.

Задний мост «ВАЗ 2109» состоит из следующих элементов:

Центральной балки.

Гидравлических амортизаторов и пары пружин.

Продольных рычагов.

Кронштейны, фиксирующие мост на лонжероне автомобиля.

Фланцы, осуществляющие крепление колес.

Как следует из названия, центральная балка служит основным элементом заднего моста. Она является совокупностью трех отдельных деталей (соединителя и двух продольных рычагов), связанных посредством сварочных швов с использованием усилительных накладок. К кронштейнам, приваренным на рычагах, монтируются амортизаторы и фланцы полуосей колес.

Ремонт ходовой части автомобиля

Важность функций, выполняемых элементами ходовой части любого автомобиля, предполагает ее своевременное техническое обслуживание и ремонт. Но необходимость выполнения ремонтно-восстановительных работ, а также их объем, и уровень сложности определяются в процессе диагностики ее состояния.

Итак, рассмотрим главные признаки нарушения работоспособности ходовой части и симптомы наиболее распространенных повреждений ее элементов:

Подтекание специальных технических жидкостей в районе расположения элементов ходовой системы. Главными причинами возникновения данного дефекта становятся повышенный износ сальника или зеркала штока гидравлического амортизатора.

Возникновение посторонних стуков во время движения, нарушение управляемости автомобиля, или «рыскание». Как правило, этот симптом – яркое свидетельство износа и, следовательно, ослабление узлов крепления.

Нарушение работоспособности подвески, выражающееся в недостаточном сопротивлении цилиндров амортизаторов прикладываемому к ним усилию. Причины данного явления достаточно разнообразны: недопустимый уровень износа элементов амортизатора (сальников, штока, фторопластовой втулки), неисправность клапанного механизма, малое количество технической жидкости.

Возникновение жестких ударов «пробой», ощущаемых на рулевом колесе, при эксплуатации автомобиля на имеющем неровности дорожном полотне. Симптом характерен для пружин, утративших вследствие «усталости» металла необходимую упругость. Кроме того, подобная картина появляется при некорректной работе амортизаторов.

Резюмируя вышесказанное, конкретизируем несколько основных правил, помогающих избежать серьезных материальных затрат на ремонт ходовой части автомобиля:

Исповедовать неагрессивный стиль вождения.

Бережно эксплуатировать транспортное средство, особенно, в условиях бездорожья.

Своевременно и в полном объеме проводить рекомендуемые производителем работы по техническому обслуживанию автомобиля и необходимые диагностические и ремонтные мероприятия.

Государственное бюджетное образовательное учреждение

среднего профессионального образования

«Выксунский металлургический колледж»

Конспект урока по дисциплине: устройство автомобилей

для учащихся СПО (НПО)

«Общее устройство ходовой части автомобиля»

подготовил

преподаватель специальных дисциплин

Елин Виталий Валерьевич

г. Выкса

2015 г.

«Общее устройство ходовой части автомобиля»

Ходовая часть является основой вceгo автомобиля. На ней крепятся aгpeгaты всех остальных систем. Ходовая часть определяет и внешний вид автомобиля, и eгo функциональную принадлежность.

К ходовой части относятся:

Рама или кузов автомобиля

Это основная несущая система автомобиля.

На раме и кузове автомобиля располагаются все остальные узлы и arperaты. Они «держат», или «несут», все остальное. Поэтому и появилось название «несущие системы», которое прочно потом закрепилось за рамами и кузовами. Отсюда появились и названия конструкций кузовов автомобиля paмные и безрамные. Грузовые автомобили практически все имеют рамную конструкцию.

На раме устанавливаются:

* двигатель.

* коробка передач

* подвески колес,

* кабина водителя

* грузовая платформа.

Легковые автомобили и автобусы мoгyт иметь как рамную, так и безрамную конструкцию. Их конструкция аналогична грузовым автомобилям, только все aгpeгaты сверху «накрываются» кузовом, который в свою очередь также кpeпится к раме. Безрамный, или несущий, кузов автомобиля не имеет рамы. Ее роль выполняют облегченные силовые элементы, которые конструкторы изначально спроектировали в днище кузова.

Рамная конструкция кузова

Рама должна быть прочной и стойко выдерживать не только вес вceгo, что к ней крепится, но и вес водителя, пассажиров, а главное вес перевозимого груза. Чем больше автомобиль тем он тяжелее и способен взять больше груза. Рама состоит из двух длинных продольных лонжеронов и нескольких поперечин. Части рамы соединяют между собой специальными болтами или заклепками. Причем в основном применяют заклепки. Затяжка гaeк болтов может со временем ослабнуть, или они сами могyт разболтаться в отверстиях. С заклепками этого не происходит, поэтому их также используют при сборке корпусов самолетов и кораблей. Для крепления на раме различных aгpeгaтoв к ней присоединены кронштейны.

Несущие кузова автомобилей

В них также имеется и рама и прочный каркас кузова. Это связано с тем, что их работа близка и к автобусной, и к грузовой. Они перевозят людей и грузы. В не больших количествах. Все детали каркаса скрыты под панелями кузова крышей и крыльями. Все aвтомобильные кузова изготовлены согласно строгой классификации.

Примеры автомобильных кузовов:

Самый распространенный это «седан». Если легковой автомобиль иноrда должен перевозить не только людей, но и большое количество rруза, то удобнее кузов «хэтчбек» или комби.

Если приходится перевозить еще большее количество груза или пюдей, то это удобнее делать в кузове «универсал». В отличие от «хэтчбека» задняя часть кузова у нeгo более «угловатая».

Подвеска

Назначение подвески можно понять из ее названия: «подвешивать» колеса к кузову или раме автомобиля. Подвеска колес предназначена для смягчения и гашения колебаний, передаваемых от неровностей дороги на кузов автомобиля.

Любая автомобильная подвеска состоит из трех элементов:

Упругий элемент служит опорой для кузова и исключает жесткую связь между ним и направляющим элементом. Основные виды упругих элементов автомобильных подвесок изображены на рисунке .

В зависимости от требуемых свойств и назначения автомобиля их вид разный. Грузовой автомобиль перевозит тяжелые грузы. Следовательно, на eгo подвеску сверху давит большая сила. В этом случае обычно применяют рессоры.

Масса перевозимого груза легкового автомобиля не велика поэтому в в качестве упругого элемента используют пружины, они более мягкие, чем рессоры. Автомобиль с пружинной подвеской движется плавнее, и его меньше трясет.

Так же существуют еще пневмобаллоны они применяются на грузовиках и автобусах. Он представляет собой полость из прочной резины, внутрь которой закачан воздух.

Гасящий [демпфирующий] элемент- служит для уменьшения колебаний колеса, Им в подвеске является амортизатор.

Haправляющий элемент- служит для строгой ориентации колеса, представляет собой несколько рычагов, которые coединены между собой. Причем соединение это не жестко, а с помощью шарниров.

По конструкции подвеска может быть зависимой или независимой. В зависимой подвеске оба колеса связаны между собой. Тоесть если одно колесо наехало на бугорок, то за счет жесткой оси перемещается и другое колесо. В независимой подвеске каждое колесо перемещается не зависимо от другого. Независимая подвеска сложнее по конструкции, но она обеспечивает более комфортные условия в салоне автомобиля, а также постоянный контакт колеса с дорогой.

Колеса

Самый простой на вид узел автомобиля колесо на самом деле несет на себе много важных функций. Колеса, принимая крутящий момент от полуосей и вращаясь, обеспечивают движение автомобиля по дороге. Также они смягчают удары и толчки от нepовностей. Как уже я упоминал выше, от них зависят тоpможение, разгон и безопасность движения aвтомобиля.

Колесо состоит из диска и шины. Диск крепится к ступице, которой заканчивается полуось. На нeгo надевается шина. Если внутри шины имеется камера, накачанная воздухом, то мы имеем дело с камерными ми шинами. Если воздух находится прямо внутри по крышки, то шина называется бескамерная.

Список использованной литературы

Бескаравайный М.И. Устройство автомобиля. Просто и понятно для всех .Справочное издание. — М.: Эксмо, 2008.

В.П. Передерий. Устройство автомобиля. Форум. 2009

Использованные материалы и Интернет-ресурсы

Комплект учебно-наглядных пособий по устройству автомобилей

. http://steer.ru/

«Источник заимствования рисунков»- Бескаравайный М.И. Устройство автомобиля. Просто и понятно для всех.

Что такое шасси и каковы его типы?

Что такое автомобильное шасси?

Шасси— это основная опорная конструкция автомобиля, также известная как «Рама». Он выдерживает все нагрузки на автомобиль в статических и динамических условиях. В транспортном средстве это аналог скелета в живых организмах. Происхождение слова Chassis лежит на французском языке. Каждое транспортное средство, будь то двухколесный, легковой или грузовой автомобиль, имеет раму шасси. Тем не менее, его форма, очевидно, зависит от типа транспортного средства.

Лестница Каркас простой схемы

Каркас простой схемыШасси имеет следующие функции. Это

- Поддерживает или выдерживает нагрузку кузова автомобиля

- Обеспечить пространство и место для установки различных агрегатов транспортного средства

- Поддерживает вес различных систем автомобиля, таких как двигатель, трансмиссия и т. Д.

- Поддерживает груз пассажиров, а также багаж

- Выдерживает нагрузки, возникающие из-за плохих дорожных условий.

- Выдерживает нагрузки при торможении и ускорении автомобиля

Различные типы рам:

В зависимости от применения, некоторые из основных типов рамы:

Каркас лестницы:

Типичная рама лестницы на изображении ниже:

Ladder-Chassis (Предоставлено SAE International)

Ladder-Chassis (Предоставлено SAE International)Применение каркаса лестницы:

Тяжелые коммерческие транспортные средства, такие как грузовые автомобили и автобусы, в основном используют каркасную конструкцию лестницы.Некоторые легкие коммерческие автомобили, такие как пикапы, также используют каркас лестницы.

Трубчатая рама:

Типичная трубчатая рама на изображении ниже:

Трубчатое шасси (Предоставлено DTM Power)

Трубчатое шасси (Предоставлено DTM Power)Применения трубчатой рамы:

Некоторые гоночные автомобили и вездеходы используют конструкцию трубчатой рамы.

Монокок:

Типичный монокок на изображении ниже:

Монококовая рама (Courtesy- Lamborghini)

Монококовая рама (Courtesy- Lamborghini)Приложения Монокок:

Почти все высокопроизводительные автомобили используют дизайн в стиле монокок.

Что такое подвижное шасси?

Это кадр в состоянии «готов к работе». Это означает, что такая рама имеет двигатель, трансмиссию, мосты, шины и все другие системы, прикрепленные к ней, которые являются обязательными для управления транспортным средством (вместе именуемое «Ходовая часть»). Следовательно, это может быть законно на дороге.

Производители, как правило, используют этот термин для обозначения грузовых автомобилей или автобусов, которые они транспортируют, к производителю кузова транспортного средства, в котором они строят кузов.

Типичная подвижная рама (предоставлено Tata Motors)

Типичная подвижная рама (предоставлено Tata Motors)Читайте дальше: Что такое контроль устойчивости качения? >>

О CarBike Tech

CarBikeTech — технический блог в автомобильной сфере.Регулярно публикует специальные технические статьи по автомобильной технике.

Посмотреть все сообщения CarBike Tech

,Ключевые слова: шасси и рамы автомобиля , дизайн, IPPD — Комплексная разработка продуктов и процессов, SSS — Простые структурные поверхности.

1. Введение

Автомобильная промышленность является одной из самых крупных и инновационных в общей отрасли. Практически все выпускаемые автомобили и транспортные средства изготавливаются серийно, но в самом начале автомобили изготавливались по тем же технологиям ручного изготовления, которые веками использовались для постройки конных экипажей.Из-за большого количества компонентов и сборок, связанных с соединением элементов, процедура была изменена. Он был начат Генри Фордом, который разработал методы массового производства, основанные на предварительном производстве винтовок во время гражданской войны в США. Производство линии основывалось на специальных гусеницах, поэтому шасси автомобиля перемещалось по следующим сборочным станциям с накладными компонентами магазина. Таким образом, автомобильная промышленность из небольших мастерских по производству автомобилей ручной работы превратилась в огромную корпорацию с технологиями массового производства с цепочкой поставок компонентов.Вторым основным фактором изменения производственных процессов и технологий стало развитие строительства. От первой конструкции, основанной на конных экипажах с деревянным шасси и каркасом, до современных конструкций из стали, легкой стали (или даже ULSAB — сверхлегкого стального кузова) или волокнистых конструкций. В дополнение к прямым инженерным проблемам проектировщик транспортных средств должен учитывать такие политические вопросы, как загрязнение и утилизация. Таким образом, исследования материалов двигателя и кузова с точки зрения экологии и безопасности проводятся постоянно.Новые материалы вызывают изменения в конструкции из-за различных физико-механических свойств [1-7].

Первые коммерческие транспортные средства (грузовики и автобусы) были основаны на паровых вагонах. Типичным примером был паровой автотранспорт, основанный на железнодорожных технологиях. К моменту Первой и Второй мировой войны индустрия коммерческого транспорта выросла. Одной из наиболее специфических групп коммерческих транспортных средств являются специальные тяжелые транспортные средства, которые часто эксплуатируются в условиях бездорожья в различных условиях и на неровной поверхности земли.Проблемы поглощения вибрации, динамики автомобиля и устойчивости на местности становятся важными факторами для разработки проекта и новых конструкций. Эти типы транспортных средств имеют большой объем грузов, от генеральных грузов до бетона. Он может быть спроектирован, разработан, изготовлен и установлен для кузовов и прицепов грузовых автомобилей для любого вида использования в соответствии со специальными и индивидуальными требованиями [8-10].

2. Дизайн автомобиля

Самым первым этапом производства автомобилей должен быть дизайн.Проектирование можно рассматривать как деятельность по поиску наилучшего (оптимального) решения инженерной задачи в определенных ограничениях. Весь процесс включает в себя решение от концепции до оценки, включая безопасность, комфорт, эстетику, эргономику, производство и стоимость. Проектирование — это интегрированная многоступенчатая операция, которая должна быть гибкой, чтобы можно было вносить изменения для конкретных задач, и все требования возникают в течение всего процесса. Одним из методов управления, используемых для проектирования, является IPPD (Комплексная разработка продуктов и процессов).IPPD способствует достижению целей стоимости и производительности от концепции продукта до производства, включая поддержку на местах. Есть 10 ключевых тенденций IPPD:

— ориентация на клиента,

— одновременное развитие продуктов и процессов,

— раннее и непрерывное планирование жизненного цикла,

— максимальная гибкость для оптимизации и использования уникальных подходов подрядчика,

— поощрять надежную конструкцию и улучшенные технологические возможности,

— планирование событий,

— многопрофильная командная работа,

— посвящение,

— бесшовные инструменты управления,

— проактивная идентификация и управление рисками [12].

Требования к современным автомобилям и тяжелым транспортным средствам обусловливают множество задач в дизайне автомобилей. Помимо основных задач, таких как правильная идентификация двигателя, системы трансмиссии, рулевого управления, подвески, тормозов с точки зрения безопасности, полезности и комфорта, свойства материала и геометрия конструкции становятся все более и более важными. Также шум, вибрация и резкость становятся важными требованиями для клиента. Следует подчеркнуть роль выносливости и долговечности в разработке и производстве надежного транспортного средства.

Требования к грузовым автомобилям также увеличились. Диапазон и область потенциального использования и возможности применения становятся очень широкими. Таким образом, эти транспортные средства начинают рассматриваться для клиента не только с точки зрения полезности, но чаще с точки зрения комфорта и безопасности, как это происходит в легковых автомобилях. Это причины инновационных решений в современном автомобиле. Одним из них является промежуточный кадр. Требования к промежуточной раме ориентированы на нагрузки (товары) или использование транспортного средства и устойчивость кузова (надстройки).Поскольку применение транспортного средства или требования к нагрузке определяют форму и объем конструкции, устойчивость будет реализовываться в виде жесткости и пружинно-демпфирующих свойств соединений. Жесткие кручения тела не могут повлиять на гибкость кручения рамы шасси. Они должны быть подключены к шасси так, чтобы они были гибкими на кручение в соответствии со спецификациями директив по монтажу кузова / оборудования. Для этой цели используются фиксированные и поворотные подшипники. В связи с типами специальных кузовов монтаж навесного оборудования и кузовов становится очень важным [13].

Процесс проектирования шасси состоит из:

— грузовой ящик,

— тип шасси,

— структурный анализ.

Очень важной проблемой конструкции транспортного средства является выбор материала в соответствии с необходимыми экспериментальными и аналитическими данными и техническими характеристиками (то есть коррозионной стойкостью). В настоящее время доступен широкий спектр сплавов с различными свойствами, термообработкой и производственными возможностями. Таким образом, эти материалы теперь заменили сталь и медные сплавы во многих компонентах автомобиля.Новые материалы, такие как алюминиевые сплавы, полимеры и композитные материалы, чаще используются даже в качестве кузова автомобиля (панели кузова). Таким образом, на первом этапе будет определено, какую группу металлов или других материалов можно использовать в соответствии с экспериментальными и аналитическими данными. В зависимости от области применения инженер-конструктор должен учитывать материальные и механические свойства, обусловленные силами, ожидаемыми во время эксплуатации автомобиля. Достаточно сильная сила вызовет определенную степень деформации.Таким образом, дизайнеры и инженеры должны понимать и сравнивать многие параметры материалов. Например:

— Сила — это способность материала выдерживать силу без постоянной деформации.

— Прочность на сжатие — это способность выдерживать толкающее усилие.

— Крутильная сила — способность противостоять скручивающей силе.

Другими важными свойствами являются: прочность на разрыв, эластичность, пластичность, твердость, вязкость, стабильность размеров и долговечность.

3. Конструкция шасси и рамы автомобиля

Одним из фундаментальных и наиболее важных этапов в процессе проектирования является правильная разработка шасси и рамы автомобиля, особенно для специальных тяжелых транспортных средств. Проектирование шасси транспортного средства должно начинаться с анализа нагрузок. Необходимо рассмотреть пять основных вариантов нагрузки:

— случай изгиба: нагрузка в вертикальной плоскости, в плоскости x-z из-за веса компонентов, распределенных вдоль рамы транспортного средства, которые вызывают изгиб вокруг оси y;

— торсионный корпус: кузов транспортного средства подвергается воздействию момента, приложенного к осевым линиям оси при приложении нагрузок вверх и вниз на каждую ось.Эти нагрузки приводят к закручивающему действию или крутящему моменту вокруг продольной оси x;

— комбинированные изгибающие и скручивающие нагрузки;

— боковая нагрузка: создается на участке контакта шины с землей. Эти нагрузки уравновешиваются центробежными силами;

— нагрузка вперед и назад: генерируется, когда транспортное средство ускоряет и замедляет силы инерции [14,15].

Оси транспортного средства и направления основных движений изображены на рис. 1.

Рис.1. Оси транспортного средства и направления основных движений [16]

Пример условий нагрузки наихудшего случая, а также перегрузки должен быть рассмотрен для случая статической нагрузки. Факторы обычно применяются к случаю статической нагрузки, особенно для тех транспортных средств с длинным свесом, которые содержат сосредоточенные нагрузки (например, автобусы с задним расположением двигателя). Такие нагрузки приводят к большим изгибающим моментам над задней осью. Различные динамические условия, рассматриваемые здесь для определения осевых нагрузок, рассматриваются в [17].Если мы рассмотрим динамические нагрузки, вызванные взаимодействием транспортного средства с дорожным покрытием, это либо движущиеся, либо случайные нагрузки. В некоторых публикациях сообщается о количестве полевых измерений и теоретических исследований, которые показали, что вибрационные нагрузки транспортных средств, вызванные вибрацией, являются движущимися стохастическими нагрузками [18, 19].

Также жесткость на кручение является важной характеристикой конструкции шасси. Из-за влияния на безопасность езды и комфорта [20]. Таким образом, целью дизайна является увеличение жесткости при кручении без значительного увеличения веса шасси.

Одним из наиболее интересных методов проектирования шасси и рамы является метод SSS (простые структурные поверхности). Это простой аналитический подход для первоначального анализа предварительной концепции проекта. Метод SSS используется для анализа простых конструкций с использованием тонких пластин в качестве элементов конструкции. Его можно считать жестким только в своей плоскости. Представление структуры транспортного средства SSS были описаны несколько лет назад в [21]. Некоторые примеры изображены на рис. 2, где η — количество плоских конструктивных элементов (сборочный узел).

Рис. 2. Представления структуры транспортного средства SSS [21]

При анализе структуры делаются два ключевых предположения. Во-первых, структура является статически детерминантной [22]. Это предположение ограничивает точность, особенно в конструкции транспортного средства, где используется ряд избыточных конструкций. Второе предположение состоит в том, что лист не способен реагировать вне плоских нагрузок, он имеет нулевую жесткость к нагрузкам, приложенным перпендикулярно поверхности.При анализе транспортного средства используется систематический подход, при котором листы анализируются по одному, начиная с листов, содержащих входные нагрузки, которые были рассчитаны отдельно. Конечным результатом будут краевые нагрузки каждого листа, как обозначено на рис. 3 [23]. Таким же способом можно проводить моделирование конструкций для коммерческого или специального транспортного средства. Некоторые примеры простой конструкции фургона SSS изображены на рисунке 4.

Рис. 3. График краевой нагрузки — половина автомобиля [22]

Некоторые недостатки метода SSS в конструкции транспортного средства:

— проблема в концепции дизайна,

— гибкость в раме задней двери простой коробки приводит к тому, что крутящий момент полностью переносится в раму пола или шасси,

— если окружающая рама имеет низкую жесткость, стекло может быть перегружено.

Для коммерческих и специальных транспортных средств полезность транспортного средства во время эксплуатации очень важна. Это становится фактором воздействия, особенно для специальных тяжелых транспортных средств, которые предназначены для конкретных условий эксплуатации и определенной цели полезности. Таким образом, существует много типов шасси. Начиная с исторических каркасов лестниц, которые использовались в ранних автомобилях. Эти рамы несут всю нагрузку, но могут вместить большое разнообразие форм тела. Он имеет хорошую прочность на изгиб и жесткость, но очень низкую жесткость на кручение.Эти рамы до сих пор используются в легких коммерческих автомобилях, таких как пикап. Другим типом являются крестообразные рамы, которые могут нести крутильные нагрузки, потому что ни один элемент рамы не подвергается крутящему моменту. Он состоит из двух прямых балок и имеет только изгибающие нагрузки. Рамка задней кости (рама трубки) вращающего момента выполнена из замкнутого коробчатого сечения в качестве основной задней кости. Поперечные балки противостоят боковым нагрузкам и изгибу каркаса позвоночника и скручиванию. Преимущество использования труб, а не предыдущих открытых секций канала, состоит в том, что они лучше противостоят кручению.Типичное шасси для ухода за гонками — это космическая рама, которая представляет собой легкую жесткую конструкцию, построенную из блокирующих распорок в геометрической форме. Балочные элементы несут растягивающие или сжимающие нагрузки благодаря жесткости треугольной рамы. Как в пространственной раме, так и в раме с трубной рамой панели подвески, двигателя и кузова прикреплены к каркасной раме труб, а панели кузова выполняют незначительную или не имеют конструктивной функции. Другими современными типами конструкций являются монокок (однокорпусный), структура с пунтом, пространственная рамка по периметру, цельная конструкция кузова, современное цельное тело в белом.

Некоторые примеры шасси и рам для специальных транспортных средств изображены на рис. 5-8.

Рис. 4. Конструкция фургона SSS, где SSS 1-6: выдерживать изгибающую нагрузку, SSS 5-10: переносить кручение [11]

Рис. 5. SSS лестничная рама [1]

Рис. 6. Крестообразная рама [1]

Рис.7. Структура позвоночника (Лотос) [24]

Интересным решением для расширения возможностей обычных рам или шасси для конкретной или определенной цели и полезности являются промежуточные кадры. В качестве примера промежуточной рамы для специальных транспортных средств, эксплуатируемых на местности, конструкция, представленная на рис. 9, была разработана компанией PS Szcześniak.

Рис. 8. Space-frame — Формула 1 [25]

Рис.9. Промежуточный кадр — решение PS Щецняк [26]

4. Выводы

Процесс проектирования шасси и рам, особенно в специальных тяжелых транспортных средствах, является фундаментальной стадией всего производственного процесса. Многие свойства транспортных средств строго связаны с шасси или рамой. Динамические свойства и статические или геометрические параметры автомобиля зависят от шасси или рам. Также вибрационные явления в тяжелых транспортных средствах являются важной проблемой.Поскольку изоляция динамических характеристик в кабинах хорошо известна для изоляции нагрузок, необходимо провести много исследований. Эти вопросы очень важны для конструкторов и инженеров транспортных средств и должны приниматься во внимание во всех производственных процессах, особенно при допущениях и конструкциях шасси или рам.

Обзор решений в конструкциях шасси и рам позволяет сделать некоторые предположения для проекта PS Szcześniak в рамках исследовательской программы DEMONSTRATOR + Поддержка научно-исследовательских и опытно-конструкторских работ в демонстрационном масштабе, название проекта — Develop High Mobility Wheeled Platform для специальных применений.

,Проектирование автомобилей

Современный автомобиль — это сложная техническая система, использующая подсистемы с определенными функциями проектирования. Некоторые из них состоят из тысяч составных частей, которые произошли от прорывов в существующей технологии или от новых технологий, таких как электронные компьютеры, высокопрочные пластмассы и новые сплавы из стали и цветных металлов. Некоторые подсистемы возникли в результате таких факторов, как загрязнение воздуха, законодательство о безопасности и иностранная конкуренция.

Основные функциональные компоненты автомобиля. Encyclopædia Britannica, Inc.Пассажирские автомобили появились в качестве основного средства семейного транспорта, по оценкам, три четверти миллиарда в эксплуатации по всему миру. Одна четверть из них находится в Соединенных Штатах, где ежегодно проходит около трех триллионов миль (почти пять триллионов километров). За последние годы американцам были предложены сотни различных моделей, около половины из которых — от иностранных производителей.Чтобы извлечь выгоду из своих запатентованных технологических достижений, производители все чаще представляют новые конструкции. Благодаря тому, что ежегодно во всем мире производится более 50 миллионов новых устройств, производители смогли разделить рынок на множество очень маленьких сегментов, которые, тем не менее, остаются прибыльными.

Новые технические разработки являются ключом к успешной конкуренции. Все производители и поставщики автомобилей наняли инженеров-исследователей и разработчиков для улучшения кузова, шасси, двигателя, трансмиссии, систем управления, систем безопасности и систем контроля выбросов.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 года с вашей подпиской. Подпишитесь сегодняЭти выдающиеся технические достижения не были достигнуты без экономических последствий. Согласно исследованию, проведенному Ward’s Communications Incorporated, средняя стоимость нового американского автомобиля увеличилась на 4700 долларов США (в пересчете на стоимость доллара в 2000 году) в период с 1980 по 2001 год из-за обязательных требований к безопасности и характеристикам контроля выбросов (таких как дополнительные расходы). подушек безопасности и каталитических нейтрализаторов).Новые требования продолжали выполняться в последующие годы. Это в дополнение к потребительским расходам, связанным с техническими усовершенствованиями в экономии топлива, которые могут быть компенсированы сокращением закупок топлива.

Конструкция автомобиля во многом зависит от его предполагаемого использования. Автомобили для бездорожья должны быть долговечными, простыми системами с высокой устойчивостью к серьезным перегрузкам и экстремальным условиям эксплуатации. И наоборот, продукты, предназначенные для высокоскоростных дорожных систем с ограниченным доступом, требуют большего количества вариантов комфорта пассажиров, повышенной производительности двигателя и оптимизированной высокоскоростной управляемости и устойчивости автомобиля.Стабильность зависит главным образом от распределения веса между передними и задними колесами, высоты центра тяжести и его положения относительно аэродинамического центра давления транспортного средства, характеристик подвески и выбора колес, которые используются для движения. Распределение веса зависит главным образом от местоположения и размера двигателя. Обычная практика передних двигателей использует стабильность, которая легче достигается при такой компоновке. Развитие алюминиевых двигателей и новых производственных процессов, однако, позволило расположить двигатель сзади без ущерба для стабильности.

Конструкции кузова автомобилей часто классифицируются в зависимости от количества дверей, расположения сидений и конструкции крыши. Автомобильные крыши обычно опираются на стойки с каждой стороны кузова. Конвертируемые модели с выдвигающимися верхами из ткани полагаются на стойку на боковой стороне ветрового стекла для обеспечения прочности верхней части тела, поскольку трансформируемые механизмы и стеклянные поверхности по существу неструктурны. Стеклянные области были увеличены для улучшения видимости и по эстетическим соображениям.

Fiat 600, представленный в 1956 году, был недорогим, практичным автомобилем с простым элегантным дизайном, который мгновенно сделал его символом послевоенной Италии. Его задний поперечный двигатель вырабатывал достаточную мощность и экономил достаточно места, чтобы пассажирский салон мог легко разместить четырех человек. © Rossi — REX / Shutterstock.comВысокая стоимость новых заводских инструментов делает практически невозможным для производителей выпускать абсолютно новые конструкции каждый год. Абсолютно новые конструкции обычно программируются на трех-шестилетние циклы, при этом, как правило, незначительные уточнения появляются в течение цикла.В прошлом для совершенно нового дизайна требовалось четыре года планирования и приобретения нового инструмента. Компьютерное проектирование (CAD), тестирование с использованием компьютерного моделирования и методы автоматизированного производства (CAM) теперь могут использоваться для сокращения этого времени на 50% и более. См. Станок: автоматизированное проектирование и автоматизированное производство (CAD / CAM).

автомобильная сборочная линия Автомобиль, производимый на сборочной линии. © mypokcik / Shutterstock.comАвтомобильные кузова обычно изготавливаются из листовой стали. Сталь легирована с различными элементами, чтобы улучшить ее способность формироваться в более глубокие углубления без складок и разрывов в производственных прессах. Сталь используется из-за ее общей доступности, низкой стоимости и хорошей обрабатываемости. Однако для определенных применений из-за их особых свойств используются другие материалы, такие как алюминий, стекловолокно и углепластик. Полиамидные, полиэфирные, полистирольные, полипропиленовые и этиленовые пластики были разработаны для большей прочности, стойкости к вмятинам и устойчивости к хрупкой деформации.Эти материалы используются для панелей кузова. Инструменты для пластиковых компонентов, как правило, стоят дешевле и требуют меньше времени на разработку, чем инструменты для стальных компонентов, и, следовательно, могут быть изменены конструкторами с меньшими затратами.

Для защиты корпусов от коррозийных элементов и сохранения их прочности и внешнего вида используются специальные процессы грунтования и окраски. Тела сначала опускают в чистящие ванны для удаления масла и других посторонних веществ. Затем они проходят последовательность циклов погружения и распыления.Эмаль и акриловый лак широко используются. Электроосаждение распыляемой краски — процесс, при котором распыляемый материал получает электростатический заряд, а затем притягивается к поверхности под высоким напряжением, помогает обеспечить равномерное нанесение покрытия и покрытие труднодоступных участков. Печи с конвейерными линиями используются для ускорения процесса сушки на фабрике. Оцинкованная сталь с защитным цинковым покрытием и коррозионностойкая нержавеющая сталь используются в местах, подверженных коррозии.

Рама шасси— NZTA Vehicle Portal

Причины отклонения

1. На конструкционный элемент так сильно повлияла коррозия или ослабление его конструкции, что видно при визуальном осмотре, что автомобиль небезопасен в эксплуатации.

2. Эффективность лобового удара транспортного средства была снижена ниже безопасного допуска при изготовлении путем:

а) коррозии, или

б) модификации, или

в) повреждения конструкции, или

г) ремонта, или

e) добавление или удаление оборудования.

3. Ремонт рельса шасси не привел к тому, что рельс оказался в безопасных пределах при изготовлении или модификации.

4. Используемый метод ремонта не учитывает:

a) рекомендации изготовителя и альтернативные методы, или

b) спецификации материалов, или

c) совместимость предполагаемого процесса ремонта и спецификаций материалов.

5. Изготовленный участок рельса или компонентов шасси имеет:

а) трещины или

б) выемки.

6. Навесное оборудование было прикреплено к фланцам шасси в зоне повышенного напряжения в соответствии с практикой производителя без должного учета последствий.

7. Набора скольжения оси А, скользящее шасси или аутригеры установлены на транспортное средство, не имеет концевые ограничители или запорные устройства на конце направляющей, чтобы предотвратить разделение подвижных частей, если основное устройство блокировки терпит неудачу.

8. Устройство блокировки оборудования не может быть визуально идентифицировано или проверено.

9. Усилитель ненадежно прикреплен к шасси.

10. Вырез рейки шасси, расположенный за задней точкой крепления передней подвески, не имеет подходящего усиления.

11. Рельс шасси, который был выпрямлен, имеет признаки:

a) изгиба или

b) вдавливания, или

c) растрескивания, или

d) удлинения отверстий, или

e) нет возвращается в исходный профиль.

12. Жесткость на кручение дополнительных конструкционных поперечин не похожа на поперечины оригинального производителя.

13. Несущая способность вертикальных и горизонтальных нагрузок дополнительных конструктивных поперечин меньше, чем у оригинальной поперечины, используемой для того же применения.

14. Отверстие было сделано не путем сверления, а без учета последствий.

15. Просверлено отверстие в области высокой нагрузки на шасси, без учета последствий в:

a) фланцы шасси или поперечины в соответствии с практикой производителя

b) ближе к верхним или нижним фланцам или ближе к вертикальным изгибам направляющих шасси, чем это практикует производитель.

16. Болты, используемые для конструктивных целей, не подходят для применения.

17. Болт, используемый для крепления подвесных подвесок и кронштейнов к направляющим шасси, не подходит для данного применения.

18. Болт, используемый для конструктивных целей, не был оборудован подходящими шайбами или двойными пластинами.

19. Проектирование новой конструкции, модификации или ремонта было предпринято без должного учета соответствующих условий нагрузки и соответствующих пределов напряжений, которые должны применяться для удовлетворения как юридических требований, так и безопасных условий эксплуатации.

20. В частности, для подъема, крана, каротажа, опрокидывающегося кузова или другого специального оборудования, которое может привести к увеличению нагрузки на локализованную область шасси или значительному перераспределению нагрузки по шасси, не было подтверждено его рейтинг шасси или был новый рейтинг шасси, отражающий сделанные изменения.

21. Шасси было модифицировано без учета:

a) спецификаций производителя или

b) AS 3990 Механическое оборудование Steelwork или

c) BS7603 Свод правил по усталостному проектированию и оценке Стальные конструкции , или

,d) BS5400, или

,e) Это напряжение не выше, когда автомобиль загружен в его новый GVM, чем нагрузки на шасси неизмененного транспортного средства, загруженного в его текущий GVM.

22. Историческому автомобилю, которому более 40 лет и который больше не находится в коммерческой эксплуатации, не было восстановлено его корродированное или поврежденное от усталости шасси в пределах допустимых отклонений от оригинального производства, а также не было выдано новое значение шасси и новый GVM. и сертификат погрузки, полученный для отражения его текущего состояния (см. Технический бюллетень 3: Номинальные характеристики шасси тяжелого транспортного средства: пороги модификации, позволяющие изменять GVM тяжелого транспортного средства (и изменять его шасси).

23.Транспортное средство, которое было повреждено погружением в воду до уровня шасси, не проверило свое шасси на предмет коррозии и, при необходимости, отремонтировало в пределах допустимых отклонений от оригинального производства или самой последней сертификации и соответствующим образом сертифицировало (см. Технический бюллетень 1). : Пороги ремонта тяжелой техники).

24. Транспортное средство, которое было повреждено погружением в воду до уровня шасси, не имело своих встроенных систем безопасности, как механических, так и электрических / электронных, проверенных и, при необходимости, отремонтированных в пределах допустимых отклонений от первоначального производства или большинства недавняя сертификация и сертификация соответствующим образом (см. Технический бюллетень 1: Пороговые значения для ремонта тяжелых транспортных средств).

25. На транспортном средстве, поврежденном в результате пожара, не были проверены конструктивные элементы его шасси или кузова, чтобы убедиться, что тепло не снизило его конструктивную прочность и не повредил встроенные системы безопасности, и они не были восстановлены в пределах допустимого допуска. оригинальное производство или последняя сертификация и соответствующая сертификация (см. Технический бюллетень 1: Пороговые значения для ремонта тяжелых транспортных средств).

26. На транспортном средстве, которое было повреждено в результате ДТП, не были проверены конструктивные элементы его шасси или кузова на предмет отсутствия повреждений конструктивных или установленных систем безопасности, и они не были восстановлены в безопасных пределах. оригинальное производство или последняя сертификация и соответствующая сертификация (см. Технический бюллетень 1: Пороговые значения для ремонта тяжелых транспортных средств).

27. Модификация оси, рулевого управления или подвески, которая может повлиять на тормоза, не была отнесена к сертификатору HV с категорией тормозов (HVEK).

28. Тормозная система тяжелого автомобиля с воздушным тормозом не имеет приоритета подачи воздуха от воздушного компрессора.

29. Пневматическое устройство было установлено на тяжелом транспортном средстве, и устройство забирает воздух непосредственно из воздушного резервуара, питающего тормоза, без защиты тормозного контура.

30. Пневматическое устройство было установлено на тяжелом транспортном средстве, и устройство забирает воздух непосредственно из воздушного резервуара, питающего тормоза, а внешний диаметр питающего шланга или трубы превышает 8 мм.

31. Пневматическое устройство было установлено на тяжелом транспортном средстве, и устройство забирает воздух непосредственно из воздушного резервуара, питающего тормоза, и устройство работает, когда транспортное средство движется.

32. Пневматическое устройство было установлено на тяжелом транспортном средстве, и устройство забирает воздух непосредственно из воздушного резервуара, питающего тормоза, и производитель транспортного средства не допускает этого.

33. Транспортное средство, которое модифицируется путем установки дополнительной оси, снятия оси, замены оси на ту, которая не относится к той же марке и модели, или замены тормоза оси на ту, которая не той же марки. и модель не была отнесена к сертификатору HV с категорией тормозов (HVEK).

34. Автомобиль с гидравлическим рабочим тормозом оснащен дополнительной задней осью, которая не имеет такого же типа тормозной системы, как исходная ось, или дисковым тормозом с пневматическим приводом в качестве рабочего тормоза (HVEK).

35. Транспортное средство было модифицировано таким образом, что это могло повлиять на тормозную систему или тормозную систему, и оно не было передано в орган по сертификации с категорией «Тормоза», если только это изменение не включено в руководство по изготовлению кузова транспортного средства и производителя. предоставил письменные доказательства того, что автомобиль остается в рамках своей первоначальной сертификации тормозов (см. Технический бюллетень 7).

36. Транспортному средству, независимо от того, было ли оно изменено или нет, был удален, изменен или изменен его идентификационный номер (VIN) транспортного средства без специального разрешения транспортного агентства (см. Технический бюллетень 19: Перерождение).

Краткое содержание законодательства

Применимое законодательство

Применимые ссылки

- Конструкция и модификация шасси каркаса лестницы IRL / LTSA

- AS / NZS 2980: 2018: Квалификация сварщиков для сварки плавлением сталей. Дополнительные требования для Австралии и Новой Зеландии

- AS / NZS ISO9606.1: 2017 Квалификационные испытания сварщиков — Сварка плавлением

- Технический бюллетень 10: Сварка в транспортной отрасли.

Правило лобового удара

Общие требования безопасности (GSR) (раздел 2.2)

1. Эксплуатационные характеристики транспортного средства в отношении защиты пассажиров при лобовом столкновении не должны быть ниже допустимого предела его состояния при изготовлении или изменении какими-либо факторами, включая коррозию, повреждение конструкции, ухудшение качества материала, неадекватность ремонт, установка дополнительного оборудования или вывоз оборудования.

2. При оценке соответствия GSR сертификатору HVS может учитываться:

a) функция дополнительного оборудования, установленного на транспортном средстве после изготовления, и меры, принятые для сведения к минимуму риска получения травмы от оборудование

b) доказательства того, что автомобиль находится в эксплуатационных пределах, установленных производителем

c) доказательства того, что автомобиль был поврежден в результате пожара или погружения в воду.

Модификация и ремонт (раздел 3.1)

3. Модификация автомобиля, которая влияет на его характеристики лобового удара:

a) не должна препятствовать соблюдению транспортным средством этого правила, а

b) должна быть сертифицирована как указано в Правиле наземного транспорта: соответствие стандартам транспортных средств 2002 года.

4. Ремонт компонента или группы компонентов, который влияет на характеристики лобового удара транспортного средства, должен соответствовать правилу наземного транспорта: Ремонт транспортного средства 1998 года и не должен препятствовать транспортному средству. от соблюдения этого правила.

Ремонт транспортных средств 1998 Правило (раздел 2.1)

5. При ремонте транспортного средства, его конструкции, систем, компонентов или оборудования необходимо восстановить поврежденное или изношенное транспортное средство, конструкцию, систему, компонент или оборудование, чтобы они были в пределах безопасности. допуск состояния транспортного средства, конструкции, системы, компонента или оборудования при изготовлении.

6. Если транспортное средство было сертифицировано как модифицированное транспортное средство, ремонт должен восстановить транспортное средство, конструкцию, систему, компонент или оборудование, чтобы оно находилось в безопасных пределах его состояния при сертификации в качестве модифицированного транспортного средства.

Методы ремонта (раздел 2.2)

7. При ремонте автомобиля в соответствии с требованиями 6 и 7 ремонтник должен использовать подходящий метод ремонта, который учитывает следующее:

a) дата изготовления автомобиля

b) класс, марка и другие соответствующие характеристики транспортного средства

c) утвержденные стандарты транспортного средства, которым транспортное средство должно соответствовать

d) наличие соответствующих рекомендаций производителя и альтернативных методов

e) технические характеристики материалов используется для конструкции транспортного средства, конструкции, систем и компонентов или оборудования

f) совместимость предполагаемого процесса ремонта со спецификациями материалов.

Новые и бывшие в употреблении запасные системы, компоненты и оборудование

8. Ремонтник должен использовать системы, компоненты и оборудование, которые позволят транспортному средству соблюдать раздел 2.1. Системы, компоненты и оборудование, используемые для обеспечения соответствия транспортного средства разделу 2.1, могут быть новыми или использованными. Заменяемые системы, компоненты и оборудование, используемые при ремонте, должны соответствовать утвержденному стандарту транспортного средства, применимому, как указано в соответствующем правиле или регламенте, к году изготовления системы, компонента или оборудования транспортного средства. требования (раздел 3.1)

9. Шасси и кузов транспортного средства должны иметь достаточную прочность для всех условий погрузки и эксплуатации, для которых транспортное средство было изготовлено или модифицировано.

10. Кузов транспортного средства монококовой конструкции должен иметь достаточную прочность для всех условий погрузки и эксплуатации, для которых транспортное средство было изготовлено или модифицировано.

11. Несущая конструкция, отличная от шасси, кузова, установленного на шасси или кузова монокок, должна иметь достаточную прочность для всех условий погрузки и эксплуатации, для которых было изготовлено или модифицировано транспортное средство.

Крепление кузова транспортного средства (раздел 3.2)

12. Средства, с помощью которых кузов крепится к шасси транспортного средства, изготовленного 1 октября 2005 года или после этой даты, должны быть спроектированы и изготовлены таким образом, чтобы при расчете нагрузки на навесное оборудование в соответствии с требованием 14 ниже не превышать 60% предела текучести материала, из которого изготовлено крепление.

13. Напряжения в требовании 13 выше должны быть рассчитаны при каждом из следующих условий нагружения, когда силы прилагаются к приблизительному центру тяжести груза,

a) продольно действующая сила, эквивалентная двойной совокупный вес грузоподъемности и массы тела,

б) сила, направленная вниз, эквивалентная удвоенному совокупному весу грузоподъемности и массы тела,

в) сила поперечного действия, эквивалентная объединенному вес грузоподъемности и масса тела,

d) сила, направленная вверх, эквивалентная совокупному весу грузоподъемности и массе тела.

Устройства блокировки оборудования (раздел 3.9)

14. Комплект подвижной оси или выдвижное шасси, или выносная опора, установленная на транспортном средстве, должны иметь эффективное блокирующее устройство, чтобы другие участники дорожного движения не подвергались опасности из-за непреднамеренного удлинения или отделения это оборудование.

15. Запирание оборудования должно быть легко проверено визуальным осмотром.

16. Если выносные опоры транспортного средства класса NB или класса NC, оснащенного поворотным краном, могут эксплуатироваться из положения, из которого блокирующее устройство плохо видно, транспортное средство должно быть оборудовано звуковой или визуальной сигнализацией, которая можно услышать или увидеть с места для сидения водителя до даты выдачи первого свидетельства о пригодности, выданного 1 марта 2006 года или после этой даты.

17. Сигнал тревоги должен срабатывать, когда аутригер не полностью убран и заблокирован.

18. Если стопорное устройство включает в себя систему, которая обеспечивает энергию для своей работы устройство должно оставаться в полной мере участвовать в заблокированном положении, или фиксирующее действие должно быть начато немедленно, если система не включеите.

19. Скользящий набор оси или скольжения шасси должны иметь концевые ограничители на конце направляющей, чтобы предотвратить разделение подвижных частей, если основное устройство блокировки терпит неудачу.

Модификация (раздел 6.1)

20. Раздел 6 применяется ко всем модификациям, выполненным после 1 апреля 2005 года.

21. Модификация транспортного средства, которая может повлиять на безопасность компонентов транспортного средства или общую безопасность транспортного средства, должна не мешать транспортному средству соблюдать это правило.

22. Если это практически возможно, модификация транспортного средства должна проводиться в соответствии с инструкциями изготовителя транспортного средства и изготовителя любого оборудования, устанавливаемого на транспортном средстве.

23. Необходимо произвести модификацию транспортного средства:

a) в соответствии с указаниями изготовителя транспортного средства, если производитель производит более 1000 транспортных средств в год для рынка, на котором соблюдается соответствие с австралийским, японским, ООН / Стандарты ЕЭК или требования США являются обязательными или

b) в соответствии со спецификациями сертификатора HVS.

24. Модификация транспортного средства должна выполняться с использованием компонентов, которые подходят для автомобильного применения.

Модификация, влияющая на шасси (раздел 6.4)

25. Если транспортное средство модифицируется путем добавления, снятия или перемещения оси и системы подвески, путем замены оси или системы подвески на другую систему оси или подвески или путем модификации его шасси:

a) должен быть выдан новый рейтинг шасси и получен новый сертификат загрузки, или

b) текущий рейтинг шасси должен быть подтвержден как действительный.

26.Если транспортное средство модифицируется путем установки подъемника, крана, каротажа, опрокидывающегося кузова или другого специального оборудования, что может привести к увеличению нагрузки на локализованную область шасси или значительному перераспределению нагрузки по шасси:

a) a) a должен быть выдан новый рейтинг шасси и получен новый сертификат загрузки, или

b) текущий рейтинг шасси должен быть подтвержден как действительный.