Способом переработки нефти и нефтепродуктов при котором не происходит – Основные технологические процессы топливного производства. Нефтепереработка кратко — Добыча и переработка

Процессы и методы первичной и вторичной переработки нефти

Процессы первичной переработки нефти

Методы переработки нефти делятся на первичные и вторичные. Рассмотрим первичные методы при поступлении нефти на нефтеперерабатывающий завод (НПЗ).

Схема НПЗ

Схема НПЗПредварительная подготовка нефти

Поступающая на НПЗ нефть очищается от механических примесей, легких газов, а также обессоливается и обезвоживается на установках ЭЛОУ.

Ректификация

Предварительно подготовленная сырая нефть разделяется на группы углеводородов (фракции) при помощи процессов первичной переработки – атмосферной перегонки и вакуумной дистилляции.

Сам процесс переработки представляет собой испарение сырой нефти и отгон полученных фракций за счёт разности температур закипания. Такой процесс называется прямой перегонки или ректификацией.

Вакуумная дистилляция – разделение мазута, оставшегося от атмосферной перегонки, до гудрона с получением либо широкой дистиллятной фракции (топливный вариант), либо узких масляных фракций (маслянный вариант).

Таким образом, результатом первичной переработки нефти являются нефтепродукты и полупродукты для дальнейшей переработки вторичными методами с улучшением их товарного качества.

Процессы вторичной переработки нефти

Методы вторичной переработки нефти можно разделить на термические и каталитические. Методы вторичной переработки нефти

Методы вторичной переработки нефтиМетоды, используемые для вторичной переработки нефти можно разделить на термические и каталитические процессы.

Висбрекинг

Висбрекинг – процесс выработки из гудрона и подобных ему остаточных продуктов нефтепереработки котельного топлива с улучшенными эксплуатационными свойствами, характеризующимися пониженными уровнем вязкости и показателем температуры застывания.

При термическом крекинге происходит выработка дополнительного объема светлого сырья, также при использовании этого процесса обработки возможно получение нефтепродуктов, используемых на оборудовании, применяемом для производства электродного кокса и сырья, на основе которого получают технический углерод. Объем получаемого светлого нефтепродукта при этом достаточно низок и требует дальнейшей обработки.

Во время термического крекинга неизбежно образуется остаточное вещество – кокс, который принято считать вредным побочным продуктом, из-за чего дальнейшее углубление процесса переработки становится невозможным. Вместе с тем, в ряде случаев коксование (термическая обработка для выработки кокса с целью его дальнейшего использования) применимо в нефтяной промышленности, что позволяет в значительной мере увеличить объем получаемых светлых дистиллятов.

В последние годы процесс замедленного коксования (метод, при котором кокс вырабатывается в необогреваемых камерах) приобретает все большую популярность. Применение бензиновых фракций, содержащих большое количество серы и непредельных углеводородов, в товарных бензинах осложняется необходимостью дополнительного облагораживания. В качестве компонента дизтоплива допустимо использование легкого газойля, но его возможно применять только после гидроочистки.

Пиролиз

Самым жестким из всех термических процессов нефтепереработки является пиролиз. Пиролизные установки применяются для получения пропилена, этилена и других углеводородных газов, для которых характерно высокое содержание непредельных углеводородов. Благодаря выделению жидких продуктов при пиролизе возможна выработка ароматических углеводородов.

Чтобы избежать перемещение газов на дальние расстояния, пиролизные установки принято размещать непосредственно на территории химзаводов, но есть исключения, например, Кстовский НПЗ в Волгограде.

Каталитический крекинг

Глубокая нефтепереработка стала возможной после изобретения каталитического крекинга, что делает его одним из самых важных процессов нефтяной промышленности. Введение в эксплуатацию этого вида термической обработки стало возможным после получения эффективных катализаторов с длительным сроком эксплуатации.

Основное преимущество каталитического крекинга заключается в возможности применения при переработке фактически любых нефтяных фракций, при этом конечный продукт отличает высокое качество. Также стоит отметить его легкую сочетаемость с иными процессами, такими как гидроочистка, алкилирование и т.д. Благодаря своей универсальности этот процесс весьма распространен в промышленности.

Алкилирование

Метод селективной каталитической полимеризации, называемой олигомеризацией, и алкилирования, при котором применяют пропан-пропиленовую и бутан-бутиленовую фракции, выделенные в процессе разделения непредельных газов, делает возможным получение высокооктановых компонентов бензина.

Самым распространенным является процесс алкилирования изобутана олефинами при воздействии серной или фтористоводородной кислот. Стоит отметить, что применение метода алкилирования на практике ограниченно сложностью выведения изобутана: в значительном количестве он содержится только в газах, получаемых в ходе каталитического крекинга и гидрокрекинга, либо может быть выделен из попутного газа.

Олефины содержатся в газах, получаемых при каталитическом, термическом крекинге и коксовании. Выход легкого алкилата с октановым числом 92-95, являющегося целевым продуктом метода, достигает до 200-220% от объема олефинов, содержащихся в сырье.

Каталитический риформинг

Выполняемый с целью увеличения уровня детонационной стойкости бензинов, а также производства ароматических углеводородов процесс называется каталитическим риформингом. Этот процесс также позволяет получить широко используемый в ходе гидроочистки нефтяных дистиллятов водородсодержащий газ.

Процесс выполняется на установках каталитического риформинга.

Сырье для переработки путем риформинга – прямогонный бензин с октановым числом 80-85 единиц. Данный метод нефтепереработки позволяет вывести 78-82% конечного продукта. Вместе с тем, получаемый таким способом базовый бензин содержит достаточно высокий процент ароматических углеводородов (50-65%), в том числе до 7% бензола, что в значительной степени увеличивает уровень образования нагара и способствует увеличению уровня выбросов в атмосферу канцерогенных веществ, а также содержит недостаточное количество легких фракций.

Для получения бензина, соответствующего утвержденным стандартам, используют легкие изопарафины, которые выводят из парафинов нормального строения с помощью каталитической изомеризации в водородсодержащей среде.

В виде компонента товарного бензина на нефтеперерабатывающих заводах в процессе выработки сырья риформинга остается наиболее легкая часть прямого бензина, так называемая головка. При этом для основной доли перерабатываемой нефти характерно наличие головной фракции с низким октановым числом. Повышение октанового числа легкой фракции на 15-20 единиц возможно путем ее изомеризации, что позволяет использовать ее в качестве компонента товарного бензина.

Гидрокрекинг

Гидрокрекингом называют процесс переработки мазута, вакуумного газойля или деасфальтизата под давлением водорода, предназначенный для получения любых видов светлых нефтепродуктов, в том числе автомобильного бензина, дизельного топлива, сжиженных газов и других видов светлых нефтепродуктов. Вид конечного продукта зависит от настроек и объема используемого водорода.

Гидрокрекинг применяют и для выработки легкокипящих углеводородов. В этом случаем сырьевым материалом выступают среднедистиллятные фракции и тяжелый бензин.

С помощью процесса гидрокрекинга возможна выработка только продуктов разложения, реакции уплотнения при этом методе обработки нефтепродукта подавляются из-за воздействия водорода.

Предприятия, специализирующиеся на производстве топливно-масляной продукции, получают дистиллятные фракции посредством выделения из фракций вакуумного газойля, остаточные масляные фракции – из диасфальтизата гудрона. Обычно при производстве масел используют экстракционные процессы. При этом условия, необходимые для успешного протекания процессов переработки, различны, что обусловлено различием химического состава конечного продукта, получаемого из нефтей разного происхождения.

Для нормального функционирования сегодня нефтеперерабатывающие заводы должны отвечать следующим требованиям:

– иметь возможность производства достаточного объема конечного продукта, чтобы полностью покрывать потребности региона;

– производить продукцию, отвечающую современным высоким стандартам качества;

– стремиться к налаживанию безостановочного процесса нефтепереработки;

– осуществлять комплексное производство продукции нефтегазовой отрасли;

– удерживать высокий уровень конкурентоспособности;

– отвечать всем нормам технологической и экологической безопасности производства.

первичная и вторичная, промышленный процесс

Автор Ольга Борищук На чтение 6 мин. Просмотров 228 Опубликовано

Нефть – природное сырьё, имеющее для человечества огромную ценность. Как газ и каменный уголь, она являет собой углеводород – энергоноситель. Для того, чтобы извлечённый из скважин продукт послужил человечеству, применяют различные способы переработки нефти. Как результат, из материала получают топливные ресурсы различных типов, нефтяные масла, смазывающие составы, растворители, керосины, битумы и много других полезных продуктов.

Добытый углеводород транспортируют на нефтеперерабатывающее производство, где запускается промышленный процесс, происходящий в несколько важнейших с технологической точки зрения этапов.

Почему требуется переработка нефти?

Нефть не зря называют «чёрным золотом». Из природного материала с древних времён добывают множество полезных вещей. Именно этот продукт лежит в основе научно-технического прогресса.

В старину нефть называли «земляным» или «каменным маслом». Если использовать сырьё в чистом виде, оно сильно чадит и источает в атмосферу неприятные запахи. Для того, чтобы «чёрное золото» не имело запаха и чада, его перерабатывают.

Интересно: Простейшими методиками переработки нефти владели ещё древние римляне.

Переработка требуется для того, чтобы получить высококачественные нефтепродукты.

Как осуществляется разделения нефти и воды?

Ещё до начала запуска процедуры переработки нефть очищают от ненужных примесей. К таковым относятся и подземные воды. На первых порах эксплуатации месторождения она составляет 20-30% состава всего вещества. Чем длительнее срок добычи, тем больше будет в составе материала жидкости. На конечном этапе доля воды может достигать 90%.

Помимо воды в извлечённой нефти присутствуют примеси:

- газообразных частиц;

- грунта;

- солей;

- песка.

Всё перечисленное мешает транспортировать сырьё к местам переработки. Образуемый примесями налёт снижает сроки эксплуатации теплообменных аппаратов и иных ёмкостей.

Для того, чтобы удалить из «каменного масла» примеси, производят его комплексное очищение – механическое и тонкое. Из основного сырья выделяют 2 компонента:

- природный газ;

- нефть.

В результате очисток получается труднорастворимая эмульсия, состоящая из 2-х жидкостей – компоненты одной жидкости распределены внутри другой жидкости. Есть 2 вида эмульсий:

- Гидрофобная. Её основа нефть, в которой содержатся водные частички.

- Гидрофильная. В основе вода, в которой содержатся нефтяные частички.

Применяют ряд способов разрушения эмульсий:

- химическая методика;

- электрическая методика;

- механическая методика.

Для успешного разделения компонентов механическим способом создаются такие условия:

- давление – 8-15 атмосфер;

- температура от 120 до 160°C;

- недопущение испарений воды.

Отстаивание продукта длится 2-3 часа. Затем процесс продолжают с помощью центрифуг. Вращение в центрифуге достигает 3 500 – 50 000 оборотов в минуту.

При запуске химического метода очистки используют деэмульгаторы – поверхностно-активные вещества. Деэмульгаторы растворяют адсорбционную плёнку, что ведёт к разделению продуктов.

Электрический способ предполагает воздействие на эмульсию электротоком. В результате частицы воды объединяются, что облегчает их выделение.

Часто комбинируют химический и электрический методы.

О первичных процессах

Ряд нефтепродуктов можно получить при первичной переработке:

- керосин;

- дизель;

- бензин;

- смазочные масла;

- углеводородные газы пропан и бутан.

На данном этапе сырьё сохраняет свой химический состав. Происходит лишь деление его на фракции. Первый шаг – сепарация, в результате которой отделяются примеси, вода и газ.

Подготовка

После сепарации нефть можно транспортировать. Её направляют на нефтеперерабатывающий завод, где происходит ещё одна дополнительная очистка продукта в специальных установках. Удаляются лёгкие растворённые углеводы и механические примеси. Далее с помощью электрообессоливающих устройств запускается процесс обезвоживания.

Процесс атмосферной перегонки

Следующий этап – атмосферная перегонка происходит в ректификационных колоннах. Под давлением продукт разделяется на фракции:

- дизельную;

- керосиновую;

- лёгкую бензиновую;

- тяжёлую бензиновую;

- мазут – остаток.

Всему перечисленному требуется вторичная переработка, так как качество полученных материалов не соответствует рыночным требованиям.

Процесс вакуумной дистилляции

На данном этапе осуществляется отгонка из мазута доступных для дальнейшей переработки фракций для получения:

- церезинов;

- парафинов;

- масел;

- моторного топлива и др.

После вакуумной дистилляции остаётся осадок – гудрон, который применяют в качестве сырья для производства битума.

О вторичных процессах

Вторичная переработка направлена на изменение молекул углеводородов, входящих в состав природного ресурса. Полученные на первом этапе виды топлива преобразуются в формы, более приемлемые для процессов окисления.

Применяется 3 разновидности вторичных процессов:

- Облагораживающие. В эту группу входят изомеризация, риформинг, гидроочистка и пр.

- Углубляющие. Включают каталитический крекинг, висбрекинг, термический крекинг.

- Другие способы производства масел: изготовление ароматических углеводородов, алкилирование, МТБЭ и т. п.

Подробнее рассмотрим некоторые способы.

Риформинг

Пределы выкипания бензиновых фракций, подвергаемых риформингу, — 85-180°С. Процедура направлена на обогащение фракций ароматическими соединениями. В результате происходит повышение октанового числа бензина до 85.

Продукт, получаемый путём риформинга, является компонентом для производства автомобильных бензинов. Также его используют в качестве сырья для извлечения ксилолов, толуола и бензола.

Процедура гидроочистки

Процесс необходим для очистки товарных нефтепродуктов от сернистых соединений. Попутно непредельные углеводороды насыщаются, происходит снижение количества соединений, содержащих кислоты и смолы. Также в процессе осуществляется гидрокрекинг углеводородных молекул.

В результате гидроочистки, наиболее распространённого процесса нефтепереработки, происходит химическое превращение вещества. Главными условиями процедуры являются:

- высокая температура;

- высокое давление;

- воздействие водорода.

Гидрокрекинг

Во время риформинга бензиновых фракций происходит образование водосодержащего газа, который в гидрокрекинге служит водородным источником. В избытке водорода осуществляется расщепление углеводородов на молекулярном уровне.

В качестве сырья для запуска процесса переработки служит вакуумный газойль. На выходе получают компоненты для создания автобензина и дизель.

Крекинг каталитический

Термокаталитическая переработка нефтепродуктов. В результате запуска процесса получают:

- непредельные жирные газы;

- высокооктановый бензин.

В качестве сырья для данного типа переработки нефти используются легкий и атмосферный вакуумный газойль.

В процессе расщепляются молекулы тяжёлого углеводорода. Это позволяет выпускать топливо.

Побочными продуктами являются бутан и пропан, которые используются нефтеперерабатывающими заводами для собственных нужд.

В итоге получают нафту крекинга и пентан-гексановую фракцию, используемые для производства автомобильного бензина.

Ещё один продукт переработки нефти – мазут.

Изомеризация

Данный тип переработки нефти направлен на получение продуктов для нефтехимической промышленности — изоуглеводородов. Сырьё на выходе:

- изогептан;

- изобутан;

- изогексан;

- изопентан.

Перечисленные продукты в дальнейшем применяются для производства компонентов автобензина, изопа, изобутилена и МТБЭ.

Коксование

Остатки вторичных процессов и тяжёлые фракции в результате коксования превращаются в нефтяной кокс, используемый при изготовлении коррозионностойкой аппаратуры и электродов. При получении ферросплавов материал играет роль восстановителя.

Алкилирование

Такой путь переработки нефти предполагает введение в молекулы органических соединений алкила. Агентами служат диазоалканы, эпоксисоединения, сульфиды, кетоны, алкилгалогениды, альдегиды, алкены, эфиры, спирты.

Мы рассмотрели основные способы переработки нефти. Существуют и другие, реже применяемые, методы. Всё это важнейшие процессы, в результате которых получают продукты массового потребления, необходимые для существования и развития общества.

Заключение

Полный цикл добычи нефти и её переработки, рассмотренный выше, — это результат длительного развития нефтеперерабатывающей отрасли от первого завода, основанного русским промышленником Фёдором Прядуновым в 1745 году, до сегодняшних дней.

3.3. Химические процессы переработки нефти

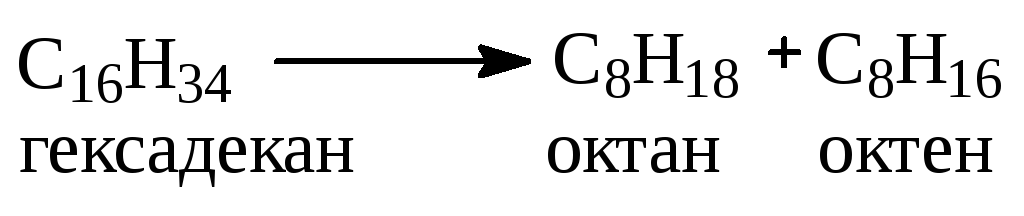

В результате фракционной разгонки нефти из неё удаётся выделить 5-25 % бензина и до 20 % керосина. Сравнительно малый выход этих продуктов и постоянно возрастающая в них потребность послужили причиной широкого применения химических, так называемых деструктивных методов переработки нефти (крекинга, пиролиза, риформинга), позволяющих расщеплением больших молекул получить из нефтяных фракций дополнительные количества светлых нефтепродуктов с улучшенными свойствами. Количество получаемого из нефти бензина увеличивают, подвергая часть менее необходимых нефтепродуктов (мазут, газойль, соляровое масло, полугудрон и др.) крекингу, — расщеплению их при нагревании до 420-550 0С, часто в присутствии катализаторов. Это позволяет повысить общий выход бензина в несколько раз и довести его до 40-50% и даже до 70%.

Впервые возможность технического использования процесса деструктивного разложения нефти и нефтепродуктов была установлена исследованиями Д.И. Менделеева и А.А. Летнего. В 1890 г. В.Г. Шухов разработал схему процесса и конструкцию основных аппаратов для проведения крекинга под давлением. Применение крекинга началось лишь с 1913 г. в США, а в СССР — в годы первой пятилетки.

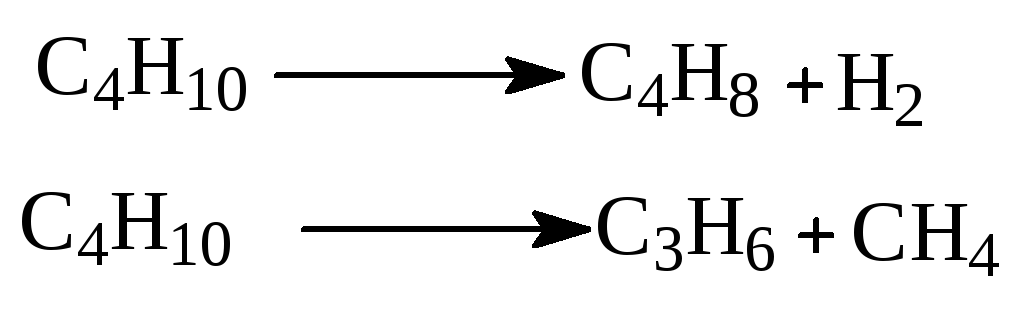

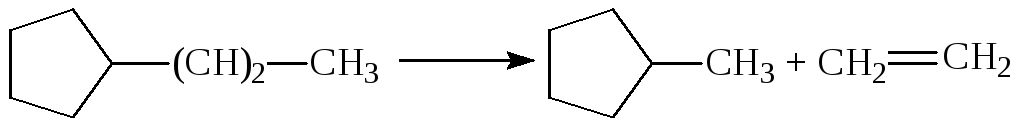

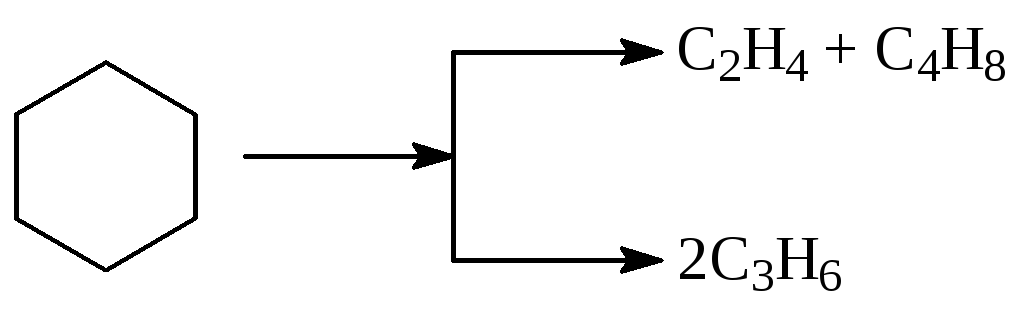

3.3.1. Термический крекинг, пиролиз и коксование

Простейшим промышленным методом расщепления тяжёлых углеводородов нефти в лёгкие является термический крекинг — расщепление больших молекул этих углеводородов под действием тепла и образование меньших молекул более лёгких углеводородов. Однако расщепление молекул в процессе крекинга протекает хаотически и не может быть проведено направленно с получением углеводородов заданного строения. Частично это достигается при ведении процесса в присутствии специально подобранных катализаторов, т.е. при каталитическом крекинге. Дальнейшие преобразования строения углеводородов, полученных в результате крекинга, осуществляются в процессах риформинга.

Крекинг является в химическом отношении сложным процессом, так как сырьё представляет смесь многих углеводородов, и они подвергаются превращениям в различных направлениях.

Однако можно установить некоторые закономерности в поведении отдельных классов углеводородов при высоких температурах.

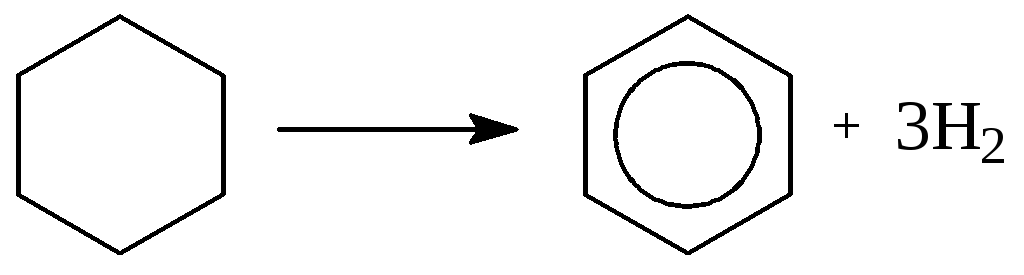

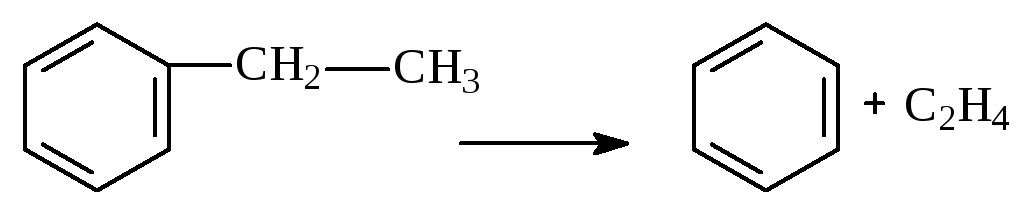

Алканы при высоких температурах в основном подвергаются реакции расщепления с разрывом связи между углеродными атомами. В результате расщепления и одновременно происходящего перемещения атомов водорода образуются новые молекулы предельных и непредельных углеводородов с более низкой молекулярной массой:

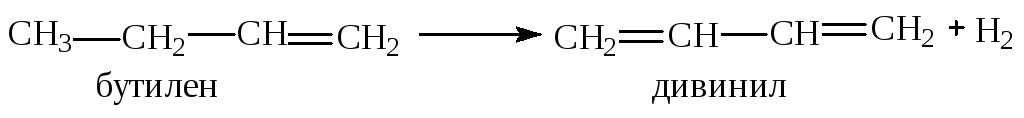

У низших алканов наблюдается также дегидрирование и распад с разрывом связи у конца углеродной цепи.

Изоалканы термически менее устойчивы, чем алканы нормального строения:

При крекинге циклоалканов происходят реакции:

деалкилирование (отщепление алкильных боковых цепей):

распад кольца с образованием алкенов и диеновых углеводородов, а также алканов:

дегидрирование шестичленных нафтенов с превращением в арены:

Арены с углеводородными цепями в условиях крекинга деалкилируются. При этом происходит образование простых аренов и алкенов, например, из этилбензола образуются бензол и этилен:

Помимо этого, у аренов протекают реакции конденсации, преимущественно с участием непредельных углеводородов, что постепенно приводит к образованию углеводородов с весьма большим числом бензольных колец и малым содержанием водорода, т. е. к образованию кокса.

Непредельные углеводороды, образующиеся при крекинге, могут в соответствующих условиях полимеризоваться или отщеплять мелкие молекулы более высокой непредельности:

Кроме того, они могут вступать в реакции алкилирования, изомеризации, циклизации как с друг другом, так и с другими углеводородами с образованием углеводородов изостроения, нафтенов и аренов. Повышение температуры снижает прочность углеводородов, причём термическая устойчивость алканов падает при переходе к высшим членам гомологического ряда. Следовательно, при нагревании в первую очередь происходит расщепление углеводородов с длинными цепями.

С повышением температуры место разрыва связи С-С сдвигается к краю цепи с образованием углеводородов с короткими цепями вплоть до метана. Однако и метан при температурах выше 820 0C начинает разлагаться на углерод и водород. Таким образом, повышение температуры увеличивает выход газообразных продуктов. Если сравнить скорости превращений отдельных групп углеводородов, то окажется следующая последовательность их разложения: алканы — циклоалканы — арены. Следовательно, повышение температуры способствует накоплению аренов в продуктах крекинга.

Повышение давления сдвигает равновесие реакций расщепления углеводородов, протекающих с увеличением объёма и образованием газообразных продуктов справа налево. В соответствии с этим, если стремятся увеличить выход жидких продуктов, то процесс проводят под повышенным давлением и, наоборот, если желательно получать больше газов, осуществляют крекинг при пониженном давлении.

Термический крекинг подразделяется на жидкофазный (переработка тяжёлых фракций и остатков от переработки нефти, а также лёгких фракций — лигроина, керосина, газойля при 460-560 0С и давлении 2-7 МПа) и парофазный (переработка гудрона, битума и крекинг-остатков при 550-600 0С и нормальном давлении).

Принципиально технология заключается в том, что сырьё нагревается в трубчатых печах до температуры, при которой крекинг углеводородов протекает с достаточной скоростью, а затем продукты крекинга разделяются ректификацией. В результате термического крекинга получают бензин, газы и крекинг-остаток.

Значение термического крекинга среди других химических методов переработки нефти и нефтепродуктов в настоящее время ниже, чем это было 20-25 лет назад. Тем не менее этот процесс до сих пор применяется для переработки тяжёлых нефтяных остатков. Так, например, при термическом крекинге мазута получают следующий средний выход продуктов (%): крекинг-бензина 30-35; крекинг-газов 10-15; крекинг-остатка 50-55.

Бензины термического крекинга обладают более высокой детонационной стойкостью, чем некоторые бензины прямой гонки, благодаря наличию в них ароматических и разветвлённых углеводородов. Октановое число таких бензинов около 70. Присутствие в крекинг-бензинах реакционно-способных непредельных углеводородов делает их менее стабильными, чем бензины прямой гонки.

Газы термического крекинга — смесь предельных и непредельных углеводородов: этана, этилена, пропана, пропилена, бутанов, бутиленов, пентанов и др. — служат сырьём для химических синтезов. Крекинг-остаток используется главным образом как котельное топливо.

В случае, если целевым продуктом термических процессов должен быть не бензин, а газы и жидкие ароматические углеводороды, используется пиролиз.

В отличие от термического крекинга при пиролизе расщепление углеводородов происходит в паровой фазе при атмосферном давлении и повышенной до 670-720 0С температуре. В результате глубокого распада и вторичных реакций синтеза из керосина или легкого газойля получают до 50 % газа, ароматические углеводороды и смолу. Газы пиролиза отличаются от газов крекинга повышенным содержанием этилена, пропилена, бутадиена. Из жидких продуктов пиролиза получают бензол, толуол, ксилол, зелёное масло (применяется в производстве сажи), нафталиновое масло, из которого выделяется нафталин, и пек-сырьё для получения кокса. Высоковязкие нефтяные остатки используют для переработки коксованием.

Коксование — процесс глубокого разложения нефтяных остатков без доступа воздуха при атмосферном давлении и температуре 450-500 0С. Коксованием мазута, битума, гудрона, смолы, крекинг остатков и других отходов удаётся максимально увеличить выход светлых нефтепродуктов. При этом из высоковязких остатков наряду с беззольным нефтяным коксом, применяемым как топливо и сырьё для производства электродов, получают газ, автомобильный бензин, дизельное и котельное топливо. Однако образующийся при коксовании автомобильный бензин имеет низкое качество и невысокие антидетонационные свойства. Для повышения октанового числа такого бензина его подвергают риформингу.

Переработка нефти: способы крекинга, риформинга и пиролиза

Переработка нефти осуществляется физическими и химическими способами: физический – прямая перегонка; химический – термический крекинг; каталитический крекинг; гидрокрекинг; каталитический риформинг; пиролиз. Разберем эти способы переработки нефти в отдельности.

В нефтях содержатся углеводороды с различным числом атомов в молекуле ( от 2 до 17). Такое разнообразие углеводородов приводит к тому, что нефть не имеет какой-либо постоянной температуры кипения и при нагревании выкипает в широких температурных пределах. Из большинства нефтей при слабом нагревании до 30…40°С начинают испаряться и выкипать наиболее легкие углеводороды. При дальнейшем нагревании до более высоких температур из нефти выкипают все более тяжелые углеводороды. Эти пары можно отвести и охладить (сконденсировать) и выделить часть нефти (фракцию нефти), выкипающую в определенных температурных пределах. И в этом поможет переработка нефти!

Процесс разделения углеводородов нефти по температурам их кипения называется прямой перегонкой. На современных заводах процесс прямой перегонки нефти осуществляют на установках непрерывного действия. Нефть под давлением подают насосами в трубчатую печь, где ее нагревают до 330…350°С. Горячая нефть вместе с парами попадает в среднюю часть ректификационной колонны, где она вследствие снижения давления дополнительно испаряется и испарившиеся углеводороды отделяются от жидкой части нефти – мазута. Пары углеводородов устремляются вверх по колонне, а жидкий остаток стекает вниз. В ректификационной колонне по пути движения паров устанавливают тарелки, на которых конденсируется часть паров углеводородов. Более тяжелые углеводороды конденсируются на первых тарелках, легкие успевают подняться вверх по колонне, а самые в смеси с газами проходят всю колонну, не конденсируясь, и отводятся сверху колонны в виде паров. Так углеводороды разделяются на фракции в зависимости от температуры их кипения.

С верха колонны и с верхних тарелок отводят легкие бензиновые фракции (дистилляты) нефти. Такие фракции с пределами кипения от 30 до 180…205°С после очистки являются составной частью многих товарных автомобильных бензинов. Ниже отбирают керосиновый дистиллят, который после очистки используют в качестве топлива для реактивных авиационных двигателей. Еще ниже отводят газойлевый дистиллят, который после очистки идет в качестве топлива для дизельных двигателей.

Мазут, оставшийся после прямой перегонки нефти, в зависимости от его состава используют или непосредственно в виде топлива (топочный мазут) или в качестве сырья на установки крекинга, или подвергают дальнейшему разделению на масляные фракции в вакуумной ректификационной колонне. В последнем случае, мазут снова нагревают в трубчатой печи до 420…430°С и подают в ректификационную колонну, работающую под разрежением (остаточное давление 50…100 мм рт. ст.). Температура кипения углеводородов при понижении давления снижается, что позволяет испарить без разложения тяжелые углеводороды, содержащиеся в мазуте. При вакуумной перегонке мазута в верхней части колонны отбирают соляровый дистиллят, который служат сырьем для каталитического крекинга. Ниже отбирают масляные фракции:

- веретенная;

- машинная;

- автоловая;

- цилиндровая.

Все эти фракции после соответствующей очистки идут на приготовление товарных масел. Из нижней части колонны отбирают неиспарившуюся часть мазута – полугудрон или гудрон. Из этих остатков путем глубокой очистки делают высоковязкие, т.н. остаточные масла.

Долгое время прямая перегонка нефти была единственным способом переработки нефти, но с ростом потребности в бензине ее эффективности (20…25% выхода бензина) стало не хватать. В 1875г. был предложен процесс разложения тяжелых углеводородов нефти при высоких температурах. В промышленности этот процесс был назван крекингом, что означает расщепление, раскалывание.

Термический крекинг

В состав автомобильных бензинов входят углеводороды с 4…12 атомами углерода, 12…25 – диз. топливо, 25…70 – масло. В соответствии с увеличением числа атомов увеличивается молекулярная масса. Переработка нефти методом крекинга расщепляет тяжелые молекулы на более легкие и превращает их в легко кипящие углеводороды с образованием бензиновых, керосиновых и дизельных фракций.

В 1900 году в России добывалось больше половины от общемировых объемов добычи нефти.

Термический крекинг разделяют на парофазный и жидкофазный:

- парофазный крекинг – нефть нагревают до 520…550°С при давлении 2…6 атм. Сейчас он не применяется по причине низкой производительности и большого содержания (40%) непредельных углеводородов в конечном продукте, которые легко окисляются и образуют смолы;

- жидкофазный крекинг – температура нагрева нефти 480…500°С при давлении 20…50 атм. Увеличивается производительность, снижается количество (25…30%) непредельных углеводородов. Бензиновые фракции термического крекинга используются в качестве компонента товарных автомобильных бензинов. Для топлив термического крекинга характерна низкая химическая стабильность, которую улучшают путем введения в топлива специальных антиокислительных добавок. Выход бензина 70% – из нефти, 30% – из мазута.

Каталитический крекинг

Переработка нефти каталитическим крекингом – более совершенный технологический процесс. При каталитическом крекинге имеет место расщепление тяжелых молекул углеводородов нефти при температуре 430…530°С при давлении близком к атмосферному в присутствии катализаторов. Катализатор направляет процесс и способствует изомерации предельных углеводородов и превращению из непредельных в предельные. Бензин каталитического крекинга имеет высокую детонационную стойкость и химическую стабильность. Выход бензина до 78% из нефти и качество значительно выше, чем при термическом крекинге. В качестве катализаторов применяют алюмосиликаты, содержащие окиси Si и Al, катализаторы, содержащие окиси меди, марганца, Со, Ni, и платиновый катализатор.

Гидрокрекинг

Переработка нефти гидрокрекингом – это разновидность каталитического крекинга. Процесс разложения тяжелого сырья происходит в присутствии водорода при температуре 420…500°С и давлении 200 атм. Процесс происходит в специальном реакторе с добавлением катализаторов (окиси W, Mo, Pt). В результате гидрокрекинга получают топливо для турбореактивных двигателей.

Каталитический риформинг

Переработка нефти каталитическим риформингом заключается в ароматизации бензиновых фракций в результате каталитического преобразования нафтеновых и парафиновых углеводородов в ароматические. Кроме ароматизации молекулы парафиновых углеводородов могут подвергаться изомерации, наиболее тяжелые углеводороды могут расщепляться на более мелкие.

Нефть оказывает наибольшее влияние на цену топлива

В качестве сырья для переработки используются бензиновые фракции прямой перегонки нефти пары которых при температуре 540°С и давлении 30 атм. в присутствии водорода пропускают через реакционную камеру, заполненную катализатором (двуокись молибдена и окись алюминия). В результате получают бензин с содержанием ароматических углеводородов 40…50%. При изменении технологического процесса кол-во ароматических углеводородов можно увеличить до 80%. Присутствие водорода увеличивает срок службы катализатора.

Пиролиз

Переработка нефти пиролизом – это термическое разложение углеводородов нефти в специальных аппаратах или газогенераторах при температуре 650 °С. Применяется для получения ароматических углеводородов и газа. В качестве сырья можно применять как нефть так и мазут, но наибольший выход ароматических углеводородов наблюдается при пиролизе легких фракций нефти. Выход: 50% газа, 45% смолы, 5% сажи. Из смолы получают ароматические углеводороды путем ректификации.

Вот мы и разобрали, как осуществляется переработка нефти. Ниже можно посмотреть небольшое видео о том, как поднять октановое число бензина и получать смесевые топлива,

Переработка нефти: способы, установки и технологии

Нефтепереработка – достаточно сложный процесс, для проведения которого требуется привлечение специализированного оборудования. Из добытого природного сырья получают множество продуктов – разные типы топлива, битумы, керосины, растворители, смазки, нефтяные масла и другие. Переработка нефти и газа начинается с транспортировки углеводородов на завод. Производственный процесс происходит в несколько этапов, каждый из которых очень важен с технологической точки зрения.

Процесс переработки

Процесс переработки нефти начинается с ее специализированной подготовки. Это вызвано наличием в природном сырье многочисленных примесей. В нефтеносной залежи содержится песок, соли, вода, грунт, газообразные частицы. Для добычи большого количества продуктов и сохранения месторождения энергоресурса используют воду. Это имеет свои преимущества, но значительно снижает качество полученного материала.

Наличие примесей в составе нефтепродуктов делает невозможной их транспортировку к заводу. Они провоцируют образование налета на теплообменных аппаратах и других емкостях, что значительно снижает их срок службы.

Поэтому добытые материалы подвергаются комплексной очистке – механической и тонкой. На данном этапе производственного процесса происходит разделение полученного сырья на нефть и природный газ. Это происходит при помощи специальных нефтяных сепараторов.

Для очистки сырья в основном его отстаивают в герметических резервуарах. Для активации процесса разделения материал подвергают действию холода или высокой температуры. Электрообессоливающие установки применяются для удаления, содержащихся в сырье, солей.

Как происходит процесс разделения нефти и воды?

После первичной очистки получают труднорастворимую эмульсию. Она представляет собой смесь, в которой частички одной жидкости равномерно распределяются во второй. На этом основании выделяют 2 типа эмульсий:

- гидрофильная. Представляет собой смесь, где частицы нефти находятся в воде;

- гидрофобная. Эмульсия в основном состоит из нефти, где находятся частички воды.

Процесс разрушения эмульсии может происходить механическим, электрическим или химическим способом. Первый метод подразумевает отстаивание жидкости. Это происходит при определенных условиях – подогрев до температуры 120-160 градусов, повышение давления до 8-15 атмосфер. Расслаивание смеси обычно происходит в течение 2-3 часов.

Чтобы процесс разделение эмульсии прошел удачно, необходимо не допускать испарение воды. Также выделение чистой нефти осуществляется при помощи мощных центрифуг. Эмульсия разделяется на фракции при достижении 3,5-50 тысяч оборотов в минуту.

Применение химического метода подразумевает применение специальных поверхностно-активных веществ, называемых деэмульгаторами. Они помогают растворить адсорбционную пленку, в результате чего нефть очищается от частиц воды. Химический метод зачастую применяется совместно с электрическим. Последний способ очистки подразумевает воздействие на эмульсию электрического тока. Он провоцирует объединение частиц воды. В результате он легче удаляются из смеси, что позволяет получить нефть высочайшего качества.

Первичная переработка

Добыча и переработка нефти происходит в несколько этапов. Особенностью производства различных продуктов из природного сырья считается то, что даже после качественной очистки полученный продукт не подлежит применению по прямому назначению.

Исходный материал характеризуется содержанием различных углеводородов, которые существенно отличаются молекулярным весом и температурой кипения. В его составе присутствуют вещества нафтеновой, ароматической, парафиновой природы. Также в исходном сырье содержатся сернистые, азотистые и кислородные соединения органического типа, которые также должны быть удалены.

Все существующие способы переработки нефти направлены на ее разделение на группы. В процессе производства получают широкий спектр продукции с разными характеристиками.

Первичная переработка природного сырья осуществляется на основании разных температур кипения ее составляющих частей. Для осуществления данного процесса привлекаются специализированные установки, которые позволяют получить различные нефтепродукты – от мазута до гудрона.

Если перерабатывать природное сырье таким способом, не удастся получить материал, готовый к дальнейшему использованию. Первичная перегонка направлена лишь на определение физико-химических свойств нефти. После ее проведения можно определить необходимость осуществления дальнейшей переработки. Также устанавливают тип оборудования, которое необходимо привлечь для выполнения нужных процессов.

Первичная переработка нефти

Способы перегонки нефти

Выделяют следующие методы переработки нефти (перегонки):

- однократное испарение;

- многократное испарение;

- перегонка с постепенным испарением.

Метод однократного испарения подразумевает переработку нефти при воздействии высокой температуры с заданным значением. В результате образуются пары, которые поступают в специальный аппарат. Его называют испарителем. В данном устройстве цилиндрической формы пары отделяются от жидкостной фракции.

При многократном испарении сырье подвергают обработке, при которой несколько раз осуществляют повышение температуры по заданному алгоритму. Последний способ перегонки является более сложным. Переработка нефти с постепенным испарением подразумевает плавное изменение основных рабочих параметров.

Оборудование для перегонки

Промышленная переработка нефти осуществляется при помощи нескольких аппаратов.

Трубчатые печи. В свою очередь их также разделяют на несколько видов. Это атмосферные, вакуумные, атмосферно-вакуумные печи. При помощи оборудования первого типа осуществляется неглубокая переработка нефтепродуктов, что позволяет получить мазут, бензиновые, керосиновые и дизельные фракции. В вакуумных печах в результате более эффективной работы сырье разделяют на:

- гудрон;

- масляные частицы;

- газойлевые частицы.

Полученные продукты полностью подходят для производства кокса, битума, смазочных материалов.

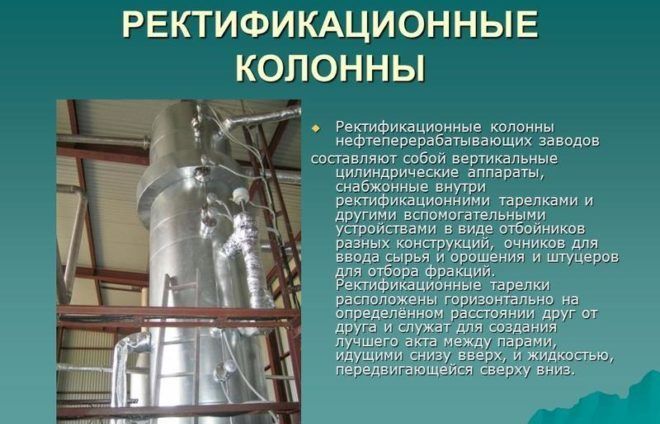

Ректификационные колонны. Процесс переработки нефтяного сырья при помощи данного оборудования подразумевает ее нагревание в змеевике до температуры 320 градусов. После этого смесь поступает в промежуточные уровни ректификационной колонны. В среднем она имеет 30-60 желобов, каждый из которых размещен с определенным интервалом и оснащен ванной с жидкостью. Благодаря этому пары стекают вниз в виде капель, поскольку образуется конденсат.

Существует также переработка с помощью теплообменных аппаратов.

Вторичная переработка

После определения свойств нефти, в зависимости от потребности в определенном конечном продукте, выбирается тип вторичной перегонки. В основном она заключается в термически-каталитическом воздействии на исходное сырье. Глубокая переработка нефти может происходить при помощи нескольких методов.

Топливный. Применение данного способа вторичной перегонки позволяет получить ряд высококачественных продуктов – автомобильных бензинов, дизельных, реактивных, котельных топлив. Для осуществления переработки не нужно привлекать много оборудования. В результате применения данного метода из тяжелых фракций сырья и осадка получают готовый продукт. К топливному методу перегонки относят:

- крекинг;

- риформинг;

- гидроочистку;

- гидрокрекинг.

Топливно-масляный. В результате применения данного метода перегонки получают не только различные топлива, но и асфальт, смазочные масла. Это осуществляется при помощи метода экстракции, деасфальтизации.

Нефтехимический. В результате применения данного метода с привлечением высокотехнологичного оборудования получают большое количество продукции. Это не только топливо, масла, а и пластмассы, каучук, удобрения, ацетон, спирт и многое другое.

Как из нефти и газа получаются окружающие нас предметы — доступно и понятно

Гидроочистка

Данный метод считается более всего распространенным. С его помощью осуществляется переработка сернистой или высокосернистой нефти. Гидроочистка позволяет существенно повысить качество получаемых видов топлива. Из них удаляют различные добавки – сернистые, азотистые, кислородные соединения. Обработка материала происходит на специальных катализаторах в водородной среде. При этом температура в оборудовании достигает показателей 300-400 градусов, а давление – 2-4 Мпа.

В результате перегонки, содержащиеся в сырье, органические соединения разлагаются при взаимодействии с водородом, циркулирующем внутри аппарата. В итоге образуется аммиак, сероводород, которые удаляются из катализатора. Гидроочистка позволяет переработать 95-99% сырья.

Каталитический крекинг

Перегонка осуществляется при помощи цеолитсодержащих катализаторов при температуре 550 градусов. Крекинг считается очень эффективным методом переработки подготовленного сырья. С его помощью из мазутных фракций можно получить высокооктановый автомобильный бензин. Выход чистого продукта в данном случае составляет 40-60%. Также получают жидкий газ (10-15% от исходного объема).

Каталитический риформинг

Риформинг осуществляется при помощи алюмоплатинового катализатора при температуре 500 градусов и давлении 1-4 Мпа. При этом внутри оборудования присутствует водородная среда. Данный метод применяется для превращения нафтеновых и парафиновых углеводородов в ароматические. Это позволяет существенно повысить октановое число производимой продукции. При использовании каталитического риформинга выход чистого материала составляет 73-90% от залученного сырья.

Гидрокрекинг

Позволяет получить жидкостное топливо при воздействии высокого давления (280 атмосфер) и температуры (450 градусов). Также данный процесс происходит с применением сильных катализаторов – оксидов молибдена.

Если гидрокрекинг сочетать с другими методами переработки природного сырья, выход чистых продуктов в виде бензина и реактивного топлива составляет 75-80%. При применении качественных катализаторов их регенерация может не проводиться 2-3 года.

Экстракция и деасфальтизация

Экстракция подразумевает разделение подготовленного сырья на нужные фракции при помощи растворителей. В дальнейшем производится депарафинизация. Она позволяет существенно снизить температуру застывания масла. Также для получения продукции высокого качества ее подвергают гидроочистке. В результате проведения экстракции можно получить дистдизельное топливо. Также с помощью данной методики производят извлечение ароматических углеводородов из подготовленного сырья.

Деасфальтизация необходима для того, чтобы из конечных продуктов дестиляции нефтяного сырья получить смолисто-асфальтеновые соединения. Образовавшиеся вещества активно применяются для производства битума, в качестве катализаторов для осуществления других методов переработки.

Другие методики переработки

Переработка природного сырья после первичной перегонки может осуществляться и другими способами.

Алкилирование. После переработки подготовленных материалов получают высококачественные компоненты для бензина. Метод основан на химическом взаимодействии олефиновых и парафиновых углеводородов, в результате чего получают высококипящий парафиновый углеводород.

Изомеризация. Применение данного метода позволяет получить из низкооктановых парафиновых углеводородов вещество с более высоким октановым числом.

Полимеризация. Позволяет осуществить превращение бутиленов и пропилена в олигомерные соединения. В результате получают материалы для производства бензинов и для проведения различных нефтехимических процессов.

Коксование. Применяется для производства нефтяного кокса из тяжелых фракций, получаемых после перегонки нефти.

Нефтеперерабатывающая отрасль относится к перспективным и развивающимся. Производственный процесс все время усовершенствуется за счет введения нового оборудования и методик.

Видео: Переработка нефти

Основные технологические процессы топливного производства. Нефтепереработка кратко — Добыча и переработка

Процесс переработки нефти можно разделить на 3 основных технологических процесса:

Процесс переработки нефти можно разделить на 3 основных технологических процесса:

1. Первичная переработка — Разделение нефтяного сырья на фракции различных интервалов температур кипения;

2. Вторичная переработка — Переработка фракций первичной переработки путем химического превращения содержащихся в них углеводородов и выработка компонентов товарных нефтепродуктов;

3. Товарное производство — Смешение компонентов с использованием различных присадок, с получением товарных н/продуктов с заданными показателями качества.

Номенклатура продукции нефтеперерабатывающего завода (НПЗ) может включать до 40 позиций, в тч:

— моторное топливо,

— котельное топливо,

— сжиженные газы,

— сырье для нефтехимического производства,

— смазочное, гидравлическое и прочее масло,

— битум,

— нефтяной кокс,

— прочие н/продукты.

Номенклатура н/продуктов, получаемых на конкретных НПЗ, зависит от состава и свойств поставляемой сырой нефти и потребностей в н/продуктах.

Характеристики фракций:

Газы, растворенные в нефти в количестве 1,9 % масс на нефть, и полученные при первичной перегонке нефти, состоят в основном из пропана и бутана. Это — сырье газофракционирующих установок и топливо (бытовой сжиженный газ).

Фракции нк -62 и 62-85оС имеют небольшое октановое число, поэтому направляется на установку изомеризации для повышения октанового числа.

Фракция 85-120 оС — это сырье каталитического риформинга для получения бензола и толуола, компонентов высокооктанового бензина.

Фракции 85-120 и 120-180 оС — сырье каталитического риформинга для получения компонентов высокооктанового бензина, и компонента реактивного топлива.

Фракция 180-230 оС — компонент реактивного и дизельного топлива.

Фракции 230-280 оС и 280-350 оС — это фракции летнего и зимнего дизельного топлива. Цетановое число объединенной фракции 240 — 350 оС = 55 . Температура застывания -12 оС. Депарафинизация фракции 230 — 350 оС позволяет получить зимнее дизтопливо.

Фракция 350-500 оС — вакуумный газойль — сырье процессов каталитического крекинга и гидрокрекинга для получения высокооктанового бензина.

Фракция, выкипающая при температурах выше 500 оС — гудрон — используется как сырье установок термического крекинга, висбрекинга, коксования, производства битума.

Нефтепереработка — непрерывный технологический процесс, остановка которого предусмотрена только для проведения планово — предупредительного ремонта (ППР), ориентировочно каждые 3 года.

Одна из основных задач модернизации НПЗ, проводимой компаниями, — это увеличение межремонтного периода, который, к примеру, у Московского НПЗ составляет около 4,5 лет.

Основная техническая единица НПЗ — технологическая установка, комплекс оборудования которой позволяет выполнить все операции основных технологических процессов переработки.

.jpg)

Основные операции

1. Поставка и прием нефти.

Основные пути доставки сырья на НПЗ:

— магистральные нефтепроводы (МНП) — основной для РФ вариант доставки сырой нефти,

— по железной дороге с использованием вагонов — цистерн,

— нефтеналивными танкерами для прибрежных НПЗ

Нефть поступает на заводской нефтетерминал (рис 1) в нефтяные резервуары (обычно, типа Шухова), который связан нефтепроводами со всеми технологическими установками завода.

Учет принятой на нефтетерминал нефти производится по приборам или путем замеров в нефтяных резервуарах.

2. Первичная переработка

2.1. Подготовка нефти к переработке (электрообессоливание).

Обессоливание служит для уменьшения коррозии технологического оборудования от сырой нефти.

Поступающую из нефтерезервуаров сырую нефть смешивают с водой для растворения солей и отправляют на ЭЛОУ — электрообессоливающую установку.

Электродегидраторы — цилиндрические аппараты со смонтированными внутри электродами — это основное оборудование ЭЛОУ.

Здесь под воздействием тока высокого напряжения (25 кВ и более), эмульсия (смесь воды и нефти) разрушается, вода собирается в низу аппарата и откачивается.

Для более эффективного разрушения эмульсии, в сырье вводятся специальные вещества — деэмульгаторы.

Температура процесса обессоливания — 100-120°С.

2.2.Перегонка нефти

Обессоленая и обезвоженная нефть с ЭЛОУ поступает на установку атмосферно-вакуумной перегонки нефти (АВТ — атмосферно-вакуумная трубчатка).

Нагрев нефти перед разделением на фракции производится в змеевиках трубчатых печей за счет тепла сжигания топлива и тепла дымовых газов.

В последнее время актуальность приобрела задача перевода печей с жидкого на газообразное топливо, что повышает эффективность техпроцесса и существенно улучшает экологию..

АВТ разделена на 2 блока — атмосферной и вакуумной перегонки.

2.2.1. Атмосферная перегонка

Атмосферная перегонка обеспечивает отбор светлых нефтяных фракций — бензиновой, керосиновой и дизельных, выкипающих при температуре до 360°С, выход которых может составлять 45-60% на нефть.

Нагретая в печи нефть разделяются на отдельные фракции в ректификационной колонне — цилиндрическом вертикальном аппарате, внутри которого расположены контактные устройства (тарелки), через которые пары движутся вверх, а жидкость — вниз.

Различные по размеру и конфигурации ректификационные колонны используются на всех установках нефтеперерабатывающего производства, количество тарелок в них меняется в интервале 20 — 60.

Тепло подводится в нижнюю часть колонны и отводится с верхней части колонны, поэтому температура в колонне постепенно снижается от низа к верху.

В результате сверху колонны отводится бензиновая фракция в виде паров, пары керосиновой и дизельных фракций конденсируются в соответствующих частях колонны и выводятся, а жидкий мазут — остаток атмосферной перегонки , откачивается с низа колонны.

2.2.2. Вакуумная перегонка

Вакуумная перегонка обеспечивает отбор масляных дистиллятов или широкой масляной фракции (вакуумного газойля) от мазута.

На НПЗ топливно-масляного профиля — отбор масляных дистиллятов, на НПЗ топливного профиля — вакуумного газойля.

Термическое разложение углеводородов (крекинг) начинается при при температуре более 380°С , а конец кипения вакуумного газойля — при 520°С и более.

Перегонка при близком к вакууму остаточном давлении 40-60 мм рт ст позволяет снизить максимальную температуру в аппарате до 360-380°С, что позволяет отбирать масляные фракции..

Паровые или жидкостные эжекторы — основное оборудование для создания разряжения в колонне.

Остаток вакуумной перегонки — гудрон.

2.2.3. Стабилизация и вторичная перегонка бензина

Получаемая на блоке АВТ бензиновая фракция не может быть использована по следующим причинам:

— содержит газы, в основном пропан и бутан, в превышающем требования по качеству объеме, что не позволяет использовать их как компоненты автомобильного бензина или товарного прямогонного бензина,

— процессы нефтепереработки, направленные на повышение октанового числа бензина и производства ароматических углеводородов в качестве сырья используют узкие бензиновые фракции.

Поэтому используется техпроцесс, в результате которого от бензиновой фракции отгоняются сжиженные газы, и осуществляется ее разгонка на 2-5 узких фракций на соответствующем количестве колонн.

Продукты первичной переработки нефти, собственно, как и продукты в других техпроцессах переработки, охлаждаются:

— в теплообменниках, что обеспечивает экономию технологического топлива,

— в водяных и воздушных холодильниках.

Далее продукты первичной переработки идут на очередные переделы.

Установка первичной переработки — обычно комбинированные ЭЛОУ -АВТ — 6 мощностью переработки до 6 млн т/ год нефти, в составе:

— блока ЭЛОУ, предназначенного для подготовки нефти к переработке путем удаления из нее воды и солей,

— блока АТ, предназначенного для разгонки светлых нефтепродуктов на узкие фракции,

— блока ВТ, предназначен для разгонки мазута (>350оС) на фракции,

— блока стабилизации, предназначенного для удаления из бензина газообразных компонентов, в тч коррозийно-активного сероводорода и углеводородных газов,

— блока вторичной разгонки бензиновых фракций, предназначенного для разделения бензина на фракции.

В стандартной конфигурации установки, сырая нефть смешивается с деэмульгатором, нагревается в теплообменниках, 4мя параллельными потоками обессоливается в 2х ступенях горизонтальных электродегидраторов, дополнительно нагревается в теплообменниках и направляется в отбензинивающую колонну.

Тепло к нижнейчасти этой колонны подводится горячей струей, циркулирующей через печь.

Далее частично отбензиненная нефть из колонны после нагрева в печи направляется в основную колонну, где осуществляется ректификация с получением паров бензина в верхней части колонны, 3 боковых дистиллятов из отпарных колонн и мазута в нижней части колонны.

Отвод тепла в колонне осуществляется верхним испаряющим орошением и 2мя промежуточными циркуляционными орошениями.

Смесь бензиновых фракций из колонн и направляется на стабилизацию в колонну, где сверху отбираются легкие головные фракции (жидкая головка), а снизу- стабильный бензин.

Стабильный бензин в колоннах подвергается вторичной перегонке с получением узких фракций, используемых в качестве сырья для каталитического риформинга.

Тепло к низу стабилизатора и колонн вторичной перегонки подводится циркулирующими флегмами, нагреваемыми в печи.

Мазут из основной колонны в атмосферной секции насосом подается в вакуумную печь, откуда с температурой 420 оС направляется в вакуумную колонну.

В нижнюю часть этой вакуумной колонны подается перегретый водяной пар.

С верха колонны водяной пар вместе с газообразными продуктами разложения поступает в поверхностные конденсаторы, откуда газы разложения отсасываются 3-ступенчатыми пароэжекторными вакуумными насосами.

Остаточное давление в колонне 50 мм рт cт.

Боковым погоном вакуумной колонны служат фракции , которые насосом через теплообменник и холодильник направляются в емкости.

В 3 сечениях вакуумной колонны организовано промежуточное циркуляционное орошение. Гудрон в низу вакуумной колонны откачивается насосом через теплообменник и холодильник в резервуары.

Аппаратура и оборудование АВТ-6 занимают площадку 265*130 м2, или 3.4 га.

Инфраструктура ЭЛОУ — АВТ — 6 включает:

— подстанцию, насосную станцию для перекачки воды и компрессорную станцию,

— блок ректификационной аппаратуры,

— конденсационно-холодильная аппаратура и промежуточные емкости, установленные на 1-ярусном ж/бетонном постаменте,

— насосы технологического назначения для перекачки н/продуктов,

— многосекционные печи общей тепловой мощностью порядка 160 млн ккал*ч, используемых в качестве огневых нагревателей мазута, нефти и циркулирующей флегмы.

Продукты первичной переработки нефти

Увеличить

Фотографии установок первичной переработки различной конфигурации

|

|

|

Рис. 3. Установка ЭЛОУ-АВТ-6 Саратовского НПЗ. В центре — атмосферная колонна (показаны точки отбора фракций), справа — вакуумная |

Рис. 4. Установки вторичной перегонки бензина и атмосферной перегонки на НПЗ «Славнефть-ЯНОС» (слева направо) |

|

|

|

|

Рис. 5. Установка вакуумной перегонки мощностью 1,5 млн. тонн в год на Туркменбашинском НПЗ по проекту фирмы Uhde |

Рис. 6. Установка вакуумной перегонки мощностью 1,6 млн. тонн в год на НПЗ «ЛУКОЙЛ-ПНОС». На переднем плане — трубчатая печь (жёлтого цвета) |

Рис. 7. Вакуумсоздающая аппаратура фирмы Graham. Видны 3 эжектора, в которые поступают пары с верха колонны |

3. Вторичная переработка нефти

Продукты первичной переработки нефти, как правило, не являются товарными н/продуктами.

Например, октановое число бензиновой фракции составляет около 65 пунктов, содержание серы в дизельной фракции может достигать 1,0% и более, тогда как норматив составляет, в зависимости от марки, 0,005% — 0,2%.

Кроме того, темные нефтяные фракции могут быть подвергнуты дальнейшей квалифицированной переработке.

Поэтому, нефтяные фракции поступают на установки вторичных процессов, которые обеспечивают улучшение качества н/продуктов и углубление переработки нефти.

Каталитический крекинг (каткрекинг) — важнейший процесс нефтепереработки, существенно влияющий на эффективность НПЗ в целом.

Сущность процесса заключается в разложении углеводородов, входящих в состав сырья (вакуумного газойля) под воздействием температуры в присутствии цеолитсодержащего алюмосиликатного катализатора.

Целевой продукт установки КК — высокооктановый компонент бензина с октановым числом 90 п и более, его выход составляет 50 — 65% в зависимости от используемого сырья, применяемой технологии и режима.

Высокое октановое число обусловлено тем, что при каткрекинге происходит также изомеризация.

В ходе процесса образуются газы, содержащие пропилен и бутилены, используемые в качестве сырья для нефтехимии и производства высокооктановых компонентов бензина, легкий газойль — компонент дизельных и печных топлив, и тяжелый газойль — сырье для производства сажи, или компонент мазутов.

Мощность современных установок в среднем 1,5 — 2,5 млн т/год, но есть и 4,0 млн т/год.

Ключевым участком установки является реакторно-регенераторный блок.

В состав блока входит печь нагрева сырья, реактор, в котором непосредственно происходят реакции крекинга, и регенератор катализатора.

Назначение регенератора — выжиг кокса, образующегося в ходе крекинга и осаждающегося на поверхности катализатора. Реактор, регенератор и узел ввода сырья связаны трубопроводами (линиями пневмотранспорта), по которым циркулирует катализатор.

Мощностей каталитического крекинга на российских НПЗ в настоящее время недостаточно, и за счет ввода новых установок решается проблема с прогнозируемым дефицитом бензина.

Сырье с температурой 500-520°С в смеси с пылевидным катализатором движется по лифт-реактору вверх в течение 2-4 секунд и подвергается крекингу.

Продукты крекинга поступают в сепаратор, расположенный сверху лифт-реактора, где завершаются химические реакции и происходит отделение катализатора, который отводится из нижней части сепаратора и самотеком поступает в регенератор, в котором при температуре 700°С осуществляется выжиг кокса.

После этого восстановленный катализатор возвращается на узел ввода сырья.

Давление в реакторно-регенераторном блоке близко к атмосферному.

Общая высота реакторно-регенераторного блока составляет 30 — 55 м, диаметры сепаратора и регенератора — 8 и 11 м соответственно для установки мощностью 2,0 млн т/год.

Продукты крекинга уходят с верха сепаратора, охлаждаются и поступают на ректификацию.

Каткрекинг может входить в состав комбинированных установок, включающих предварительную гидроочистку или легкий гидрокрекинг сырья, очистку и фракционирование газов.

В правой части — реактор, слева от него — регенератор

Гидрокрекинг — процесс, направленный на получение высококачественных керосиновых и дизельных дистиллятов, а также вакуумного газойля путем крекинга углеводородов исходного сырья в присутствии водорода.

Одновременно с крекингом происходит очистка продуктов от серы, насыщение олефинов и ароматических соединений, что обуславливает высокие эксплуатационные и экологические характеристики получаемых топлив.

Например, содержание серы в дизельном дистилляте гидрокрекинга составляет миллионные доли %.

Получаемая бензиновая фракция имеет невысокое октановое число, ее тяжелая часть может служить сырьем риформинга.

Гидрокрекинг также используется в масляном производстве для получения высококачественных основ масел, близких по эксплуатационным характеристикам к синтетическим.

Линейка сырья гидрокрекинга довольно широкая — прямогонный вакуумный газойль, газойли каталитического крекинга и коксования, побочные продукты маслоблока, мазут, гудрон.

Установки гидрокрекинга, как правило, строятся большой единичной мощности переработки — 3-4 млн т/год.

Обычно объемов водорода, получаемых на установках риформинга, недостаточно для обеспечения гидрокрекинга, поэтому на НПЗ сооружаются отдельные установки по производству водорода путем паровой конверсии углеводородных газов.

Технологические схемы принципиально схожи с установками гидроочистки — сырье, смешанное с водородосодержащим газом (ВСГ), нагревается в печи, поступает в реактор со слоем катализатора, продукты из реактора отделяются от газов и поступают на ректификацию.

Однако, реакции гидрокрекинга протекают с выделением тепла, поэтому технологической схемой предусматривается ввод в зону реакции холодного ВСГ, расходом которого регулируется температура. Гидрокрекинг — один из самых опасных процессов нефтепереработки, при выходе температурного режима из-под контроля, происходит резкий рост температуры, приводящий к взрыву реакторного блока.

Аппаратурное оформление и технологический режим установок гидрокрекинга различаются в зависимости от задач, обусловленных технологической схемой конкретного НПЗ, и используемого сырья.

Например, для получения малосернистого вакуумного газойля и относительно небольшого количества светлых (легкий гидрокрекинг), процесс ведется при давлении до 80 атм на одном реакторе при температуре около 350°С.

Для максимального выхода светлых (до 90%, в том числе до 20% бензиновой фракции на сырье) процесс осуществляется на 2х реакторах.

При этом, продукты после 1го реактора поступают в ректификационную колонну, где отгоняются полученные в результате химических реакций светлые, а остаток поступает во 2й реактор, где повторно подвергается гидрокрекингу.

В данном случае, при гидрокрекинге вакуумного газойля давление составляет около 180 атм, а при гидрокрекинге мазута и гудрона — более 300.

Температура процесса, соответственно, варьируется в интервале 380 — 450°С и выше.

В России технология гидрокрекинга внедрена в 2000х гг на НПЗ в Перми, Ярославле и Уфе, на ряде заводов установки гидроочистки реконструированы под процесс легкого гидрокрекинга.

Совместное строительство установок гидрокрекинга и каталитического крекинга в рамках комплексов глубокой переработки нефти представляется наиболее эффективным для производства высокооктановых бензинов и высококачественных средних дистиллятов.

4. Товарное производство

В ходе вышеуказанных технологических процессов вырабатываются только компоненты моторных, авиационных и котельных топлив с различными показателями качества.

Например, октановое число прямогонного бензина составляет около 65, риформата — 95-100, бензина коксования — 60.

Другие показатели качества (например, фракционный состав, содержание серы) у компонентов также различаются.

Для получения товарных н/продуктов организуется смешение полученных компонентов в соответствующих емкостях НПЗ в соотношениях, которые обеспечивают нормируемые показатели качества.

Расчет рецептуры смешения (компаундирования) компонентов осуществляется при помощи модулей математических моделей, используемых для планирования производства по НПЗ в целом.

Исходными данными для моделирования являются прогнозные остатки сырья, компонентов и товарной продукции, план реализации н/продуктов в разрезе ассортимента, плановый объем поставок нефти. Таким образом возможно рассчитать наиболее эффективные соотношения между компонентами при смешении.

Зачастую на заводах используются устоявшиеся рецептуры смешения, которые корректируются при изменении технологической схемы.

Компоненты н/продуктов в заданном соотношении закачиваются в емкость для смешения, куда также могут подаваться присадки.

Полученные товарные н/продукты проходят контроль качества и откачиваются в резервуары товарно-сырьевой базы, откуда отгружаются потребителю.

5. Доставка нефтепродуктов

— перевозка ж/д транспортом — основной способ доставки н/продуктов в России. Для погрузки в вагоны-цистерны используются наливные эстакады.

— по магистральным нефтепродуктопроводам (МНПП) Транснефтепродукта,

— речными и морскими судами.

Переработка нефти: основные методы

Нефть и природные газы, эти уникальные полезные ископаемые, являются основными источниками углеводородов. Сырая нефть — это сложная смесь углеводородов с другими соединениями. Переработка нефти дает продукты, которые затем применяются во всех отраслях промышленности, энергетике, сельском хозяйстве и в быту.

Сырая нефть разделяется на составные части путем простой, фракционной и вакуумной перегонки. Состав полученных при этом фракций зависит от состава исходной сырой нефти.

Переработка нефти проходит несколько стадий: фракционную перегонку, риформинг, крекинг и очистку от серы.

Фракционная перегонка является самой первой стадией переработки, которая разделяет ее на фракции: газовую, легкую, среднюю и мазут. Таким образом, первичная переработка нефти позволяет сразу же выделить наиболее ценные фракции.

- Газовая фракция представляет собой неразветвленные простейшие углеводороды: бутаны, пропан и этан.

- Бензиновая, или легкая фракция – это смесь различных легких углеводородов, в том числе разветвленных и неразветвленных алканов.

- Мазут остается после отгонки всех остальных, более легких, фракций.

Дальнейшая переработка нефти осуществляется методом крекинга. При этом происходит расщепление высокомолекулярных соединений сырой нефти на более мелкие, характерные для низкокипящих фракций. Этот важный метод переработки позволяет получить дополнительное количество низкокипящих фракций нефти, потребности в которых, особенно в бензине, исключительно велики.

- В промышленности применяется несколько видов крекинга: каталитический, термический и риформинг. При термическом крекинге высокомолекулярные соединения из тяжелых фракций нефти расщепляются на низкомолекулярные под воздействием высоких температур. Переработка нефти путем крекинга как термического, так и каталитического, дает смесь ненасыщенных и насыщенных углеводородов. На примере октадекана процесс крекинга можно описать формулой:

С18Н38 -> С9Н20 + C9H18

При температурах до 1000°С происходит термическое разложение высокомолекулярных нефтепродуктов, в результате чего получаются в основном легкие алкены и ароматические углеводороды.

- Каталитический крекинг проходит при относительно невысоких температурах, катализатором при этом служит смесь глинозема и кремнезема. В этом случае также получается смесь насыщенных и ненасыщенных углеводородов. Переработка нефти этим методом используется для получения высококачественного бензина.

- Риформинг изменяет структуру молекул или объединяет их в более крупные. В процессе низкокачественные низкомолекулярные фракции нефти превращаются, в частности, в высокосортные фракции бензинов.

Природные и попутные газы — это смесь метана (до 90 % по объему) и его ближайших гомологов, а также небольшого количества примесей.

Главная задача переработки газа — превращение содержащихся в нем предельных углеводородов в непредельные, которые в дальнейшем могут использоваться в химическом синтезе.

Таким образом, переработка нефти и газа позволяет получить чрезвычайно большой ассортимент разнообразных нефтепродуктов, из которых в результате химического синтеза получается огромное многообразие веществ, использующихся в различных отраслях экономики страны.