Система двигателя: Основные механизмы и системы двигателя — Общее устройство и работа двигателя — Двигатель — Автомобиль – Устройство современного двигателя

Основные механизмы и системы двигателя — Общее устройство и работа двигателя — Двигатель — Автомобиль

10 июня 2011г.

Двигатель внутреннего сгорания состоит из двух основных механизмов — кривошипно-шатунного и газораспределительного — и систем охлаждения, смазки, питания. У карбюраторных двигателей имеется и система зажигания.

Кривошипно-шатунный механизм воспринимает силу давления газов и преобразует прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Газораспределительный механизм предназначен для своевременного впуска в цилиндр свежей горючей смеси (карбюраторные двигатели) или воздуха (дизели) и выпуска из него отработавших газов.

Система охлаждения отводит теплоту от нагревающихся деталей двигателя. Она может быть жидкостной (у большинства отечественных двигателей) или воздушной (МеМЗ-968).

Система смазки служит для уменьшения трения между деталями двигателя, охлаждения их и отвода продуктов износа.

Система питания обеспечивает приготовление горючей смеси и подачу ее в цилиндры двигателя (карбюраторные и газовые двигатели) или же раздельную подачу в цилиндры топлива и воздуха (дизели), а также удаление из цилиндров продуктов сгорания.

Система зажигания служит для воспламенения рабочей смеси в цилиндрах двигателя при помощи электрической искры.

Основные данные двигателей, установленных на автомобилях ГАЭ-53А, ГАЗ-51А, ЗИЛ-130, «Москвич-412» и ГАЗ-24 «Волга», приведены в таблице:

Контрольные вопросы

- Что называется тактом и из каких тактов состоит рабочий цикл четырехтактного двигателя?

- Что называется степенью сжатия и как она влияет на мощность и экономичность работы двигателя?

- Назовите величину степени сжатия и литраж изучаемых двигателей.

- Какова степень сжатия дизелей и на каком топливе они работают?

- Как происходит рабочий цикл четырехтактного дизеля?

«Автомобиль», под. ред. И.П.Плеханова

Механизмы и системы двигателя

Категория:

Двигатели кранов на железнодорожном ходу

Публикация:

Механизмы и системы двигателя

Читать далее:

Механизмы и системы двигателя

Основными механизмами двигателя внутреннего сгорания являются шатунно-кривошипный и распределительный, а основными системами— системы питания, зажигания, смазки и охлаждения.

Шатунно-кривошипный механизм предназначен для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Этот механизм состоит из цилиндра, поршня с кольцами, поршневого пальца, шатуна, коленчатого вала.

Рекламные предложения на основе ваших интересов:

Ход поршня зависит от величины радиуса кривошипа коленчатого вала и равен двойной величине радиуса кривошипа.

Крайние положения поршня, как верхнее, так и нижнее, соответствуют положениям, когда ось кривошипа вала, осевая линия шатуна и ось пальца поршня располагаются на одной прямой линии. Эти положения называются мертвыми положениями поршня, потому что усилием на поршень нельзя заставить повернуться коленчатый вал. Вся система может быть выведена из этого положения лишь внешними силами — силой инерции маховика или движением поршней других цилиндров, если двигатель многоцилиндровый.

Цилиндры большинства двигателей выполняются в виде отдельных отливаемых из специального чугуна гильз, вставленных в отверстия блока цилиндра.

Блок цилиндра — одна из основных частей двигателя. Верхняя часть блока закрыта головкой, в которой расположены впускные и выпускные клапаны, форсунки или запальные свечи.

Нижняя часть блока соединена с картером, служащим у некоторых двигателей основанием для коренных подшипников коленчатого вала, и камерой, в которой у четырехтактного двигателя помещается масло для смазки всех деталей.

Блок цилиндра (а также и головка) обычно делают двухстенным; в пространстве между стенками циркулирует вода, охлаждающая двигатель.

Поршень, воспринимающий на себя давление газов, отливают из специального чугуна или алюминия. Он имеет цилиндрическую форму. Верхняя его часть (донышко) может быть плоской, выпуклой или вогнутой.

В средней части поршень имеет с внутренней стороны приливы, называемые бобышками, в отверстиях которых помещается палец, соединяющий поршень с шатуном. Нижняя, наиболее тонкостенная часть поршня называется юбкой. Диаметр поршня обычно меньше диаметра цилиндра, и между поршнем и цилиндром имеется необходимый температурный зазор, в котором образуется тонкая масляная пленка, смазывающая трущиеся поверхности цилиндра.

На наружной боковой поверхности поршня имеются кольцевые канавки, в которые заводятся поршневые кольца. Часть колец служит для создания уплотнения между стенками цилиндра и поршня (так называемые компрессионные кольца), часть же колец (маслосбрасывающих) служит для удаления со стенок цилиндра излишков смазки.

Маслосбрасывающие кольца обыкновенно имеют на своей поверхности проточку, этим порышается удельное давление кольца на стенки цилиндра, в результате чего оно лучше снимает излишки масла с поверхности цилиндра.

Поршневой палец представляет собой полый стержень, изготовленный из легированной стали. Для уменьшения износа рабочую поверхность пальца обычно цементируют, калят и шлифуют. Во многих двигателях поршневой палец закрепляется лишь от продольного перемещения пружинными замками с тем, чтобы исключить возможность трения его о стенки цилиндра. При таком закреплении палец может проворачиваться как в бобышках поршня, так и во втулке шатуна. Такая посадка свободно плавающего пальца дает более равномерный его износ.

Шатун шарнирно соединяет поршень с коленчатым валом и передает воспринимаемые поршнем усилия валу. Шатун двигателей внутреннего сгорания в большинстве своем штампован из стали. Он состоит из стержня и двух головок: верхней с впрессованной в нее бронзовой втулкой и нижней, называемой кривошипной и снабженной вкладышами. Сечение стержня обычно двутавровое, что придает ему необходимую прочность при небольшом весе.

Кривошипная головка шатуна выполняется разъемной; отъемная часть называется крышкой и крепится к основной части болтами. Болты эти испытывают весьма большие нагрузки и изготовляются из прочной хромистой стали.

Вкладыши шатуна, как и вкладыши коренных подшипников, делают в виде тонкостенных стальных широких полуколец. Внутреннюю рабочую поверхность этих вкладышей заливают антифрикционным сплавом, баббитом или свинцовистой бронзой.

Коленчатый вал — наиболее ответственная деталь двигателя. Он имеет несколько коренных опорных шеек и несколько кривошипных шеек или просто кривошипов, число которых соответствует числу цилиндров.

Для уравновешивания коленчатый вал снабжают противовесами, прикрепляемыми к щекам кривошипа со стороны, противоположной кривошипной шейке. На конце вала обычно крепится маховик.

Газораспределительный механизм предназначен для подачи в цилиндр воздуха или горючей смеси в строго определенные моменты и для удаления из цилиндра продуктов сгорания также в определенные моменты.

В четырехтактных двигателях газораспределение осуществляется механизмом, состоящим из клапанов, перекрывающих отверстия в головке блока, пружин, удерживающих клапаны в закрытом состоянии, распределительного вала и передаточных деталей: толкателей, втулок, коромысел и т. д.

Распределительный вал, имеющий кулачки, приводится во вращение от коленчатого вала через шестеренчатую передачу.

Кулачки на валу расположены в определенной последовательности. При вращении распределительного вала кулачки, набегая на толкатели, поднимают их. Это движение толкателей передается на концы качающихся коромысел, вторые концы которых нажимают на стержни клапанов и, сжимая пружины, открывают их в строго установленном порядке.

Клапаны работают при высоких температурах, поэтому их изготовляют из специальных жаростойких сталей.

Система питания предназначена для подачи в цилиндры двигателя топлива или горючей смеси, необходимых для совершения рабочего процесса. Системы питания дизелей и карбюраторных двигателей различные

Общая схема питания дизеля показана на рис. 1. Топливо из бака через расходный кран попадает в фильтр грубой очистки и, пройдя через него, поступает к подкачивающей помпе. Эта помпа, действующая от привода топливного насоса, прогоняет топливо через фильтр тонкой очистки, откуда оно поступает к топливному насосу. Насос под большим давлением подает топливо в форсунки, расположенные в головке блока двигателя.

Рис. 1. Общая схема питания дизеля

Система питания карбюраторного двигателя включает в себя бак для топлива, отстойник карбюратор, воздухопровод и регулятор числа оборотов двигателя. Наиболее ответственной частью в этой системе является карбюратор. Он предназначен для приготовления горючей смеси, т. е. смеси паров топлива с вполне определенным количеством воздуха, необходимого для его сгорания

Существует несколько конструкций карбюраторов. На рис. 2 показана схема устройства простейшего карбюратора, состоящего из смесительной камеры, диффузора, распылителя, жиклера, поплавковой камеры, заслонок (дроссельной и воздушной), поплавка, иглы, канала и кнопки.

Смесительная камера представляет собой отрезок трубы, в которой смешивается распыленное топливо с воздухом. Эта камера имеет местное сужение, называемое диффузором, к которому проведен распылитель, подающий в камеру топливо.

Воздух, проходя через камеру смешения, повышает свою скорость в диффузоре, и над распылителем создается разрежение, способствующее лучшему всасыванию топлива, которое увлекается затем быстро движущейся струей воздуха, испаряется, хорошо перемешивается с воздухом и поступает в цилиндры.

Рис. 2. Схема устройства простейшего карбюратора

Топливо в распылитель подается через поплавковую камеру, предназначенную поддерживать одинаковый напор топлива в распылителе, что обеспечивается поддержанием постоянного уровня топлива в камере.

В канале на пути от поплавковой камеры к распылителю установлен жиклер, сделанный в виде пробки с точно калиброванным отверстием, через которое пропускается ограниченное количество топлива.

Дроссельная заслонка служит для регулирования количества смеси, подаваемой в цилиндр: при большем открытии дроссельной заслонки в цилиндры двигателя поступает больше смеси, поэтому двигатель развивает большую мощность. Наоборот, прикрывая дроссельную заслонку, уменьшают доступ смеси в цилиндры, в результате чего мощность двигателя снижается.

Горючая смесь, подаваемая в цилиндры, может быть «бедной» или «богатой» в зависимости от соотношения долей воздуха и топлива в ней. Чем больший процентный состав топлива, тем богаче смесь.

Воздушная заслонка служит для временного обогащения смеси, главным образом в момент пуска двигателя и установления режима его работы. Это обогащение достигается поворотом воздушной заслонки, уменьшающим живое сечение канала, вследствие чего скорость потока воздуха возрастает, создается большее разрежение и увеличивается, подача топлива.

Для нормальной работы двигателя важно иметь постоянное качество смеси, определяемое соотношением количества топлива и воздуха. Простейший карбюратор не обеспечивает этого постоянства. При прикрытии дроссельной заслонки уменьшается число оборотов двигателя и над распылителем создается меньшее разрежение, в результате чего истечение топлива будет слабее и смесь в цилиндры станет поступать обедненной. Наоборот, с полным открытием дроссельной заслонки истечение топлива повышается и смесь обогащается.

Устранение этого недостатка в карбюраторах достигается постановкой дополнительного устройства, называемого компенсационным жиклером. Его размещают между поплавковой камерой и компенсационным колодцем, через который топливные каналы соединены с атмосферой. Благодаря этому через компенсационный жиклер подается постоянное количество топлива независимо от величины разрежения в диффузоре, т. е. независимо от режима работы двигателя.

С увеличением числа оборотов двигателя подача топлива через основной главный жиклер увеличится и смесь обогатится, в то же время увеличится поступление воздуха, но так как компенсационный жиклер подаст прежнее количество топлива, качество смеси не изменится.

При снижении оборотов двигателя главный жиклер станет объединять смесь, в то же время компенсационный жиклер, подавая одно и то же количество топлива при меньшем поступлении воздуха, будет обогащать смесь, в итоге ее качество сохранится.

Система зажигания предназначена для воспламенения рабочей смеси в карбюраторных двигателях и состоит из магнето, запальных свечей и проводов высокого напряжения.

Магнето предназначено для получения электрического тока высокого напряжения (15 000—20 000 б) и состоит из сердечника, вращающегося магнита, двух обмоток (первичной и вторичной), конденсатора и прерывателя.

При вращении магнето силовые линии магнитного поля наводят в обмотке э. д. с, которая изменяется как по величине, так и по направлению. В моменты прохода полюсов магнита против колодок сердечника магнитный поток достигает максимального своего значения, а в моменты нахождения полюсов между колодками поток силовых линий изменяет свое направление. В результате изменения магнитного потока силовые линии пересекают витки обмотки из толстой изолированной проволоки, возбуждая в ней переменный ток низкого напряжения, называемый током первичной обмотки. В возникновении первичного тока можно легко убедиться, если в цепь первичной обмотки включить гальванометр. Однако ток, возникающий в первичной обмотке, недостаточен для того, чтобы получить искру в запальной свече. Поэтому в магнето поверх первичной обмотки намотана вторичная обмотка из тонкой проволоки и с большим количеством витков.

Когда в первичной обмотке возникает и исчезает электрический ток, вокруг нее возникает магнитное поле. Его силовые линии пересекают витки вторичной обмотки, вследствие чего в ней образуется ток высокого напряжения, способный дать искру в запальной свече.

Для резкого изменения магнитного поля вокруг первичной обмотки в ее цепь включен прерыватель с контактами, прерывающий первичный ток в моменты, когда он достигает наибольшей величины. Для уменьшения искрения, подгорания контактов прерывателя и увеличения резкости разрыва цепи параллельно контактам прерывателя включен конденсатор.

Рис. 3. Схема устройства элементов системы зажигания: 1—сердечник; 2 —магнит; 3 — стойка; 4 —первичная обмотка; 5 —вторичная обмотка; 5~свеча запальная; 7 —кулачок прерывателя; 8 — рычажок прерывателя; 9 — контакты прерывателя; 10 — пружина; 11 — искровой промежуток; 12 — провод высокого напряжения; 13 — конденсатор; 14 — кнопка замыкания первичной цепи

Замыкая первичную обмотку специальной кнопкой, выключают магнето, так как в этом случае разрыва в цепи не происходит, а следовательно, во вторичной обмотке не будет возникать ток высокого напряжения.

Как отмечалось ранее, чтобы получить наиболее полное сгорание рабочей смеси, воспламенение ее осуществляется с некоторым опережением. Степень опережения на различных режимах работы двигателя должна быть различной, поэтому в магнетосделан специальный автомат, изменяющий величину опережения в зависимости от числа оборотов коленчатого вала двигателя и увеличивающий опережение зажигания с повышением числа оборотов.

Запальная свеча состоит из стального корпуса, ввертываемого в гнездо головки блока, сердечника из изоляционного материала, тонкого стального стержня 3, выполняющего роль центрального электрода. Против нижнего конца центрального электрода расположен боковой электрод, закрепленный в корпусе свечи. Зазор между этими электродами образует искровой промежуток в 0,5—0,7 мм, через который проскакивает электрическая искра.

Корпус и сердечник свечи в собранном виде разделяются прокладкой. В верхней части свечи имеется гайка 6 с шайбой. Во избежание просачивания газов из цилиндров свеча завинчивается в гнездо на медно-асбестовой прокладке.

К верхнему концу центрального стержня присоединяется провод тока высокого напряжения, закрепляемый гайкой.

Смазка трущихся поверхностей двигателя имеет большое значение для его работы. Как бы хорошо ни были обработаны трущиеся поверхности, при скольжении их друг по Другу с большим усилием нажатия между ними возникает трение, на которое бесполезно затрачивается энергия и в результате которого повышается износ поверхностей и перегрев трущихся деталей.

Смазка трущихся поверхностей представляет собой не что иное, как разделение этих поверхностей друг от друга тонким слоем смазки. Вследствие того, что сила сцепления частиц смазки между собой меньше, чем сила сцепления частиц смазки с поверхностью трущихся деталей, возникнет трение не металла о металл, а трение в жидкостном слое. Непрерывно подаваемая на поверхности трения смазка уносит, кроме того, мельчайшие частицы сработанного металла и охлаждает трущиеся поверхности.

Рис. 4. Запальная свеча

Масло, применяемое для смазки трущихся поверхностей, в зависимости от характера смазываемых поверхностей и режима их работы должно обладать определенными качествами. Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

Трущиеся поверхности двигателя смазывают следующими способами: разбрызгиванием, принудительной подачей масла, а также комбинированным способом.

Наиболее простым способом смазки является разбрызгивание. В этом случае быстро движущиеся детали, главным образом шатунно-кривошипного механизма, захватывают масло из нижней части картера и разбрызгивают его по всей поверхности в виде мельчайших капелек. Избыток смазки стекает обратно в масляную ванну картера. Это большое преимущество способа разбрызгивания, однако он не обеспечивает должной смазки деталей в труднодоступных местах. Более надежно смазка осуществляется принудительным способом, когда подача масла к трущимся поверхностям происходит под давлением специальным масляным насосом обычно шестеренчатого типа, приводимым в движение от коленчатого вала двигателя.

Система принудительной смазки включает в себя манометр, показывающий давление масла в магистрали, и термометр для измерения температуры масла, а также радиатор для охлаждения отработавшего масла, отстойник и фильтры.

В двигателях применяется преимущественно комбинированная система смазки, при которой отдельные поверхности смазываются разбрызгиванием, а наиболее ответственные места — под давлением.

Система охлаждения двигателя. При работе двигателя выделяется большое количество тепла, вследствие чего повышается температура нагрева деталей, и если не принять мер к охлаждению их, то двигатель перегреется и его работа нарушится.

При перегреве масло теряет свою вязкость, условия смазки ухудшаются, масло начинает выгорать, наступает ускоренный износ деталей и на рабочих поверхностях могут появиться задиры, приводящие к авариям.

Охлаждение в двигателях достигается главным образом за счет пропуска охлаждающей воды через полости между двойными стенками деталей цилиндра и головки блока. Вода, омывая горячие стенки деталей, отнимает часть тепла от них, предотвращает чрезмерный их нагрев. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Если вода в системе охлаждения циркулирует за счет разности в плотности нагретой и холодной воды, то такая система называется термосифонной. В этом случае вода, отнявшая часть тепла от стенок охлаждаемых деталей, поднимается вверх и поступает в радиатор, уступая место более холодной воде, выходящей из радиатора. Радиатор при этой системе обязательно должен быть расположен выше охлаждаемых деталей.

Термосифонная система недостаточно эффективно охлаждает детали, поэтому в современных двигателях используется система охлаждения с принудительной циркуляцией воды от водяного насоса преимущественно центробежного действия.

Радиатор представляет собой два бачка (верхний и нижний), соединенных между собой боковыми стойками и сердцевиной, состоящей из ряда вертикальных трубочек, пропущенных через горизонтальные пластинки, которые увеличивают поверхность охлаждения. Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Чтобы облегчить пуск двигателя, в особенности в зимнее время, в систему охлаждения заливают горячую воду. В некоторых мощных двигателях используют пусковой двигатель, система охлаждения которого соединена с системой охлаждения основного двигателя. Работая, пусковой двигатель нагревает воду в общей системе охлаждения, чем облегчает пуск основного двигателя.

—

При изучении принципа работы двигателя была рассмотрена его упрощенная схема. В действительности же двигатель трактора или автомобиля имеет сложное устройство.

Он состоит из кривошипно-шатунного и распределительного механизмов, а также следующих систем: охлаждения, смазочной, питания и регулирования, пуска. Карбюраторный двигатель, кроме того, оборудован системой зажигания.

С помощью кривошипно-шатунного механизма возвратно-поступательное движение поршней в цилиндрах преобразуется во вращательное коленчатого вала.

Распределительный механизм открывает и закрывает клапаны, которые пропускают в цилиндры воздух или горячую смесь и выпускают из цилиндров отработавшие газы.

Система охлаждения поддерживает требуемый тепловой режим двигателя.

Смазочная система подает масло к трущимся деталям двигателя для уменьшения трения и их изнашивания.

Система питания очищает и подает в цилиндры воздух и топливо или горючую смесь, а с помощью регулятора автоматически регулируется требуемое количество топлива или смеси в зависимости от нагрузки двигателя.

Система пуска дизеля необходима для проворачивания коленчатого вала при пуске.

Система зажигания карбюраторного двигателя нужна для воспламенения рабочей смеси в его цилиндрах.

—

Поршневой двигатель внутреннего сгорания состоит из следующих механизмов и систем: кривошипно-шатунного и газораспределительного механизмов, а также систем — питания, охлаждения, смазки, зажигания и пуска.

Кривошипно-шатунный механизм воспринимает давление газов и преобразует прямолинейное возвратно-поступательное – движение поршня во вращательное движение коленчатого вала.

Газораспределительный механизм предназначен для впуска в цилиндр горючей смеси (карбюраторные и газовые двигатели) или воздуха (дизели) и выпуска отработавших газов.

Система охлаждения обеспечивает нормальный температурный режим двигателя, при котором он не перегревается и не переохлаждается.

Система смазки необходима для уменьшения трения, между деталями, снижения их износа и отвода тепла от трущихся поверхностей.

Систем.а питания служит для подачи отдельно топлива и воздуха в цилиндры дизеля или для приготовления горючей смеси из мелкораспыленного топлива и воздуха и для подвода смеси к цилиндрам карбюраторного или газового двигателей и отвода отработавших газов.

Система зажигания обеспечивает воспламенение рабочей смеси в.карбюраторных и газовых двигателях (в дизелях топливо воспламеняется от соприкосновения с раскаленным воздухом, поэтому они не имеют специальной системы зажигания).

Система пуска служит для пуска двигателя.

Рекламные предложения:

Читать далее: Краткое описание дизеля КДМ-46

Категория: — Двигатели кранов на железнодорожном ходу

Главная → Справочник → Статьи → Форум

Основные механизмы и системы двигателя их название и назначение. — КиберПедия

Билет 1.

Основные механизмы и системы двигателя их название и назначение.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм служит для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала двигателя.

Основные элементы: блок цилиндров, головка блока цилиндров, крышки распределительных шестерен, картер маховика, маховик, коленчатый вал, шатунно-поршневая группа

Газораспределительный механизм

Газораспределительный механизм обеспечивает впуск в цилиндры воздуха и выпуск отработавших газов в определенные моменты относительно ВМТ и НМТ (нижняя мертвая точка) при перемещении поршня в соответствии с происходящими процессами в цилиндрах двигателя.

Основные элементы: распределительный вал, механизм привода клапанов, клапаны.

Система охлаждения

Система охлаждения обеспечивает регулируемый отвод тепла от нагревающихся элементов двигателя.

Основные элементы: водяной насос, радиатор, термостат, вентилятор.

Система смазки

Система смазки обеспечивает подачу масла к трущимся поверхностям двигателя для уменьшения трения. Обеспечивает дополнительное охлаждение элементов двигателя.

Основные элементы системы: маслоприемник с сетчатым фильтром, масляный насос, масляный фильтр, масляный радиатор.

Система питания

Система питания обеспечивает впрыск топлива под высоким давлением в цилиндры двигателя в конце такта сжатия с временной синхронизацией момента начала подачи топлива относительно ВМТ поршня в соответствии с режимом работы двигателя.

Основные элементы системы: топливный насос высокого давления, подкачивающий топливный насос с топливным фильтром, топливозаборник с сетчатым фильтром грубой очистки топлива.

Система предпускового подогрева

Система предпускового подогрева дизельного двигателя обеспечивает прогрев камеры сгорания перед пуском двигателя.

Основные элементы системы: накальные свечи предварительного нагрева и схема управления.

Несущим элементом двигателя является блок цилиндров, к которому крепятся все остальные элементы механизмов и систем двигателя.

Назначение карбюратора

Основное назначение карбюратора состоит в приготовлении горючей смеси, которая затем по впускному трубопроводу поступает в цилиндры.

Устройство карбюратора:

Простейший карбюратор состоит из двух камер: поплавковой камеры и смесительной камеры.

Клапанная система и поплавок поддерживают в поплавковой камере постоянный уровень топлива.

Поплавковая камера

Поплавковая камера имеет отверстие, через которое внутренняя часть сообщается с атмосферой.

Поплавковая камера сообщается посредством распылителя с камерой смешения.

Во время работы двигателя, атмосферный воздух, поступающий в цилиндры при тактах впуска, проходит через смесительную камеру, в которой, как и в цилиндрах создается разрежение.

В смесительной камере максимальная скорость движения воздуха отмечается в горловине диффузора.

Вследствие разницы давлений – атмосферного в поплавковой камере и пониженного в диффузоре, топливо вытекает из распылителя и распыляется потоком воздуха, движущегося через диффузор.

Пусковое устройство карбюратора

Пусковое устройство карбюратораобеспечивает образование богатой смеси, необходимой для легкого пуска холодного двигателя. Таким устройством является воздушная заслонка, располагаемая в воздушном патрубке.

Главная дозирующая система приготовляет обедненную горючую смесь, обеспечивающую экономичную работу двигателя под нагрузкой.

Ускорительный насос

Ускорительный насос обогащает горючую смесь во время резкого открытия дросселя

Билет 2.

Такты двигателя, их наименование и характеристика

Процесс, происходящий в цилиндре двигателя за один ход поршня, называется тактом. Совокупность всех процессов, происходящих в цилиндре, т. е. впуск горючей смеси, сжатие ее, расширение газов при сгорании и выпуск продуктов сгорания, называется рабочим циклом.

Если рабочий цикл совершается за четыре хода поршня, т. е. за два оборота коленчатого вала, то двигатель называется четырехтактным.

Первый такт — впуск

Поршень перемещается от ВМТ к НМТ, впускной клапан открыт, выпускной клапан закрыт. В цилиндре создается разрежение и горючая смесь, состоящая из паров бензина и воздуха, поступает в цилиндр. Горючая смесь смешивается с продуктами, сгорания, оставшимися в цилиндре от предшествующего цикла, и образует рабочую смесь.

Второй такт — сжатие

Поршень перемещается от НМТ к ВМТ, оба клапана закрыты. Давление и температура рабочей смеси повышаются

Четвертый такт — выпуск

Поршень перемещается от НМТ к ВМТ, выпускной клапан открыт. Отработавшие газы выпускаются из цилиндра в атмосферу. Процесс выпуска протекает при давлении выше атмосферного.

Билет 3.

Билет 4.

Первый такт — впуск

Поршень перемещается от ВМТ к НМТ, впускной клапан открыт, выпускной клапан закрыт. В цилиндре создается разрежение и горючая смесь, состоящая из паров бензина и воздуха, поступает в цилиндр. Горючая смесь смешивается с продуктами, сгорания, оставшимися в цилиндре от предшествующего цикла, и образует рабочую смесь.

Второй такт — сжатие

Поршень перемещается от НМТ к ВМТ, оба клапана закрыты. Давление и температура рабочей смеси повышаются

Четвертый такт — выпуск

Поршень перемещается от НМТ к ВМТ, выпускной клапан открыт. Отработавшие газы выпускаются из цилиндра в атмосферу. Процесс выпуска протекает при давлении выше атмосферного.

Назначение топливного бака

Топливный бак предназначен для хранения запаса топлива на определенный пробег автомобиля без заправки

Билет 5.

Билет 6.

Первый такт — впуск

Поршень перемещается от ВМТ к НМТ, впускной клапан открыт, выпускной клапан закрыт. В цилиндре создается разрежение и горючая смесь, состоящая из паров бензина и воздуха, поступает в цилиндр. Горючая смесь смешивается с продуктами, сгорания, оставшимися в цилиндре от предшествующего цикла, и образует рабочую смесь.

Второй такт — сжатие

Поршень перемещается от НМТ к ВМТ, оба клапана закрыты. Давление и температура рабочей смеси повышаются

Четвертый такт — выпуск

Поршень перемещается от НМТ к ВМТ, выпускной клапан открыт. Отработавшие газы выпускаются из цилиндра в атмосферу. Процесс выпуска протекает при давлении выше атмосферного.

Билет 7.

Система охлаждения

Система охлаждения обеспечивает регулируемый отвод тепла от нагревающихся элементов двигателя.

Основные элементы: водяной насос, радиатор, термостат, вентилятор.

Система смазки

Система смазки обеспечивает подачу масла к трущимся поверхностям двигателя для уменьшения трения. Обеспечивает дополнительное охлаждение элементов двигателя.

Основные элементы системы: маслоприемник с сетчатым фильтром, масляный насос, масляный фильтр, масляный радиатор.

Система питания

Система питания обеспечивает впрыск топлива под высоким давлением в цилиндры двигателя в конце такта сжатия с временной синхронизацией момента начала подачи топлива относительно ВМТ поршня в соответствии с режимом работы двигателя.

Основные элементы системы: топливный насос высокого давления, подкачивающий топливный насос с топливным фильтром, топливозаборник с сетчатым фильтром грубой очистки топлива.

Билет 8.

Назначение водяного насоса

Водяной насос предназначен для создания в системе охлаждения принудительной циркуляции жидкости

Билет 9.

Назначение поршневых колец

Поршневые кольца предназначены для обеспечения герметичности внутрицилиндрового пространства, т.е. для предотвращения прорыва газов из этого пространства в картер двигателя. Одновременно поршневые кольца отводят в стенки цилиндра большую часть воспринимаемого днищем поршня тепла и препятствуют проникновению масла из картера двигателя внутрь цилиндров.

Билет 10.

Билет 11.

Билет 12.

Билет 13.

Назначение муфты сцепления

Управление трансмиссией

Основное назначение муфт – соединение валов и передача вращающего момента.

Муфты сцепления —обеспечивают соединение (сцепление) агрегатов или их разъединение во время работы машины. В свою очередь муфты сцепления подразделяют на управляемые и самоуправляемые(самодействующие).

Билет 14.

Билет 15.

Назначение коробки передач

Назначение коробки передач —изменять силу тяги, скорость и направление движения автомобиля.

Билет 16.

Билет 17.

Билет 18.

А-17ДВ

«А» – резьба (М14х1,25)

«-» — опорная поверхность (плоская)

«17» — калильное число (чем меньше, тем холоднее свеча)

«Д» — длина резьбы (19,0мм или 17,5мм)

«В» — выступание теплового корпуса изолятора (с выступанием)

Билет 19.

Билет 20.

Билет 21.

Билет 22.

Первый такт — впуск

Поршень перемещается от ВМТ к НМТ, впускной клапан открыт, выпускной клапан закрыт. В цилиндре создается разрежение и горючая смесь, состоящая из паров бензина и воздуха, поступает в цилиндр. Горючая смесь смешивается с продуктами, сгорания, оставшимися в цилиндре от предшествующего цикла, и образует рабочую смесь.

Второй такт — сжатие

Поршень перемещается от НМТ к ВМТ, оба клапана закрыты. Давление и температура рабочей смеси повышаются

Четвертый такт — выпуск

Поршень перемещается от НМТ к ВМТ, выпускной клапан открыт. Отработавшие газы выпускаются из цилиндра в атмосферу. Процесс выпуска протекает при давлении выше атмосферного.

Назначение поршневых колец

Назначение поршневых колец — предотвращение утечек газа через зазор, который должен оставаться между цилиндром и поршнем для обеспечения свободного хода последнего.

Билет 23.

Билет 24.

Билет 25.

Билет 26.

Билет 27.

Назначение дифференциала

Назначение дифференциала — передаёт крутящий момент с двигателя на ведущие колёса.

Билет 28.

Билет 29.

Назначение амортизатора

Назначение амортизаторов — гасить колебания пружин.

Билет 30.

Билет 1.

Основные механизмы и системы двигателя их название и назначение.

как устроена и нужно ли ее промывать? — журнал За рулем

Выясняем, какие могут быть характерные неисправности у системы охлаждения двигателя и как их избежать.

Воздушка или водянка

Система охлаждения двигателя внутреннего сгорания предназначена для отвода излишнего тепла от деталей и узлов двигателя. На самом деле эта система вредна для вашего кармана. Приблизительно треть теплоты, полученной от сгорания драгоценного топлива, приходится рассеивать в окружающей среде. Но таково устройство современного ДВС. Идеальным был бы двигатель, который может работать без отвода теплоты в окружающую среду, а всю ее превращать в полезную работу. Но материалы, используемые в современном двигателестроении, таких температур не выдержат. Поэтому по крайней мере две основные, базовые детали двигателя — блок цилиндров и головку блока — приходится дополнительно охлаждать. На заре автомобилестроения появились и долго конкурировали две системы охлаждения: жидкостная и воздушная. Но воздушная система охлаждения постепенно сдавала свои позиции и сейчас применяется, в основном, на очень небольших двигателях мототранспорта и генераторных установках малой мощности. Поэтому рассмотрим подробнее систему жидкостного охлаждения.

Устройство системы охлаждения

Система охлаждения современного автомобильного двигателя включает в себя рубашку охлаждения двигателя, насос охлаждающей жидкости, термостат, соединительные шланги и радиатор с вентилятором. К системе охлаждения подсоединен теплообменник отопителя. У некоторых двигателей охлаждающая жидкость используется еще и для обогрева дроссельного узла. Также у моторов с системой наддува встречается подача охлаждающей жидкости в жидкостно-воздушные интеркулеры или в сам турбокомпрессор для снижения его температуры.

Работает система охлаждения довольно просто. После запуска холодного двигателя охлаждающая жидкость начинает с помощью насоса циркулировать по малому кругу. Она проходит по рубашке охлаждения блока и головки цилиндров двигателя и возвращается в насос через байпасные (обходные) патрубки. Параллельно (на подавляющем большинстве современных автомобилей) жидкость постоянно циркулирует через теплообменник отопителя. Как только температура достигнет заданной величины, обычно около 80–90 ˚С, начинает открываться термостат. Его основной клапан направляет поток в радиатор, где жидкость охлаждается встречным потоком воздуха. Если обдува воздухом недостаточно, то вступает в работу вентилятор системы охлаждения, в большинстве случаев имеющий электропривод. Движение жидкости во всех остальных узлах системы охлаждения продолжается. Зачастую исключением является байпасный канал, но он закрывается не на всех автомобилях.

Схемы систем охлаждения в последние годы стали очень похожи одна на другую. Но осталось два принципиальных различия. Первое — это расположение термостата до и после радиатора (по ходу движения жидкости). Второе различие — это использование циркуляционного расширительного бачка под давлением, либо бачка без давления, являющегося простым резервным объемом.

На примере трех схем систем охлаждения покажем разницу между этими вариантами.

Электронная система управления двигателем

Система управления двигателем (ЭСУД) – это электронная система, задача которой обеспечить правильную работу одной и более систем двигателя. Электронная система управления двигателем – это своеобразный компьютер, который отвечает за контроль и выполнение необходимых задач для правильного функционирования. Толчок в развитии электронная система управления получила благодаря поиску и решению технических задач системы впрыска и системы зажигания. Но в процессе совершенствования, электронная система управления отвечает не только за работу вышеупомянутых систем, но и управляет топливной системой, системой охлаждения, системой впуска топливной смеси и выпуска отработавших газов, системой тормозов, системой улавливания паров бензина и др.

Электронный блок управления считывает данные с различных датчиков двигателя и управляет его системами. Контроль работы двигателя и управление его системами позволяет работать в оптимальном режиме и сохранять требуемые нормы токсичности и расхода топлива. Лидирующие позиции в производстве электронных систем управления занимают компании Bosch и General Motors.

Работа электронного блока управления происходит во взаимодействии с блоками управления автоматической коробки передач (АКПП), электроусилителя рулевого колеса, системой ABS, системы безопасности.

Устройство электронной системы управления двигателем

1– адсорбер; 2- запорный клапан системы управления паров бензина; 3 – датчик давления во впускном коллекторе; 4 — топливный насос высокого давления; 5 — датчик давления топлива в контуре низкого давления; 6 — датчик давления топлива в контуре высокого давления; 7 – форсунка впрыска; 8 — клапан регулирования фаз газораспределения; 9 — катушка зажигания; 10 — датчик Холла; 11 — датчик температуры воздуха на впуске; 12 — блок управления дроссельной заслонкой с датчиком положения; 13 — управляющий клапан системы рециркуляции отработавших газов; 14 — потенциометр заслонки впускного коллектора; 15 — датчик детонации; 16 — датчик частоты вращения коленчатого вала; 17 — кислородный датчик; 18 — датчик температуры охлаждающей жидкости; 19 — блок управления; 20 — диагностический интерфейс; 21 – датчик положения педали акселератора; 22 – топливный насос; 23 — кислородный датчик; 24 — датчик температуры отработавших газов; 25 — датчик оксидов азота.

Как работает электронная система управления двигателем

Принцип работы электронной системы управления двигателем заключается в комплексном управлении величины крутящего момента двигателя. Если говорить проще, система управления двигателем регулирует величину крутящего момента в зависимости от режима работы двигателя.

Изменение величины крутящего момента производиться путем регулирования наполнения цилиндров воздухом и регулированием угла опережения зажигания.

Сколько систем и механизмов в ДВС?

Автомобильные двигатели имеют следующие системы и механизмы: 1). Кривошипно-шатунный механизм (КШМ) ; 2). Газораспределительный механизм (ГРМ) ; 3). Систему охлаждения, смазки, вентиляции картера, питания, зажигания, рециркуляции отработавших газов, пуска и некоторые другие. Кривошипно-шатунный и газораспределительный механизмы обеспечивают рабочий цикл (работу) двигателя. Системы двигателя, в свою очередь, обеспечивают работу КШМ и ГРМ. Механизмы и системы двигателя состоят из отдельных деталей и узлов. Основанием для крепления деталей и узлов перечисленных систем и механизмов является корпус двигателя….)) )

Система питания, система выпусков газа,охлождения,система смазки, механиз газореспределения….

Два механизма: КШМ, ГРМ Четыре системы: питания, смазки, охлаждения, зажигания Некоторые называют еще систему дистанционного запуска ДВС

Механизмы: кривошипно-шатунный и газово распределительный, итого 2. Системы (в обычных двигателях) : Система охлаждения, система смазки, система питания топливом, и система зажигания. Тоесть 4 Кроме того на военной техники есть ещё система запуска двигателя сжатым воздухом.

Основных механизмов два: кривошипно-шатунный(КШМ) и газораспределительный(ГРМ). КШМ преобразует возвратно-поступательное движение поршней во вращательное движение коленчатого вала двигателя, а ГРМ обеспечивает наполнение цилиндров в такте «впуск» топливной смесью и отвод из цилиндров отработавших газов в такте «выпуск»<br>основные системы (на примере бензинового двигателя):<br>-система питания;<br>-система зажигания;<br>- система охлаждения;<br>- система выпуска отработавших газов.<br>также существует множество вспомогательных систем, особенно в современных двигателях (системы комплексного микропоцессорного управления двигателем, различные системы, изменяющие фазы газораспределения и так далее.

2механизма и2 системы

1.2 Механизмы, системы и их назначение

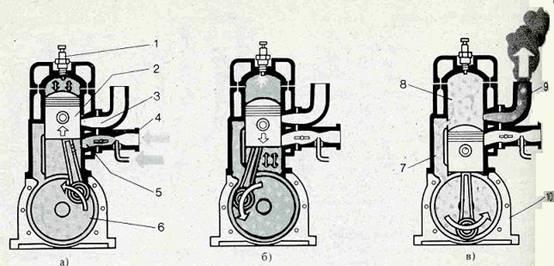

Двигатель внутреннего сгорания состоит из корпусных деталей, кривошипно-шатунного и газораспределительного механизмов, систем питания, охлаждения, смазки и пуска (рис.1а). Дополнительно для облегчения запуска у дизелей предусмотрен декомпрессионный механизм, а карбюраторных двигателей имеется система зажигания для принудительного зажигания смеси при помощи электрической искры.

Кривошипно-шатунный механизм преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала, и наоборот. Он состоит из цилиндра 6, поршня 7 с кольцами, поршневого пальца 8, шатуна 9, коленчатого вала 12 и маховика 10. Сверху цилиндр закрыт головкой 1.

Механизм газораспределения предназначен для своевременного соединения надпоршневого объема с системой впуска свежего заряда и выпуска из цилиндра продуктов сгорания (отработавших газов) в определенные промежутки времени.

Он состоит из распределительного вала 14, зубчатых колес 13 привода распределительного вала, толкателей и штанг 16, коромысел 2, клапанов 4 и 5, пружин.

Система питания служит для приготовления горючей смеси и подвода ее е цилиндру (в карбюраторном и газовом двигателе) или наполнения цилиндра воздухом и подачи в него топлива под высоким давлением (в дизеле).

Система охлаждения необходима для поддержания оптимального теплового режима двигателя. Вещество, отводящее от деталей двигателя избыток теплоты, — теплоноситель, может быть жидкостью или воздухом.

Смазочная система предназначена для подвода смазочного материала (моторного масла) к поверхностям трения с целью их разделения, охлаждения, защиты от коррозии и вымывания продуктов изнашивания.

Система пуска – это комплекс взаимодействующих механизмов и систем, обеспечивающих устойчивое начало протекания рабочего цикла в цилиндрах двигателя.

1.3 Рабочий цикл двигателя

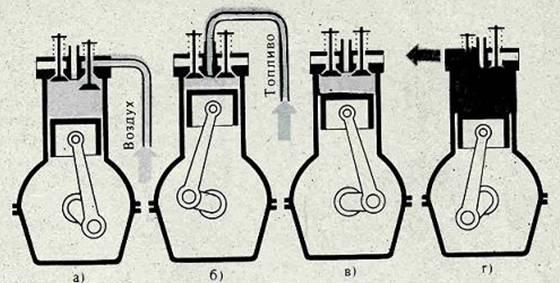

Рассмотрим рабочий цикл четырехтактного дизеля и, что происходит в одном из цилиндров работающего дизеля (рис. 2).

Рисунок 2 – Схема работы четырехтактного одноцилиндрового двигателя.

Такт впуска (рис. 2а). Поршень движется от в.м.т. к н.м.т., впускной клапан открыт, в цилиндр поступает воздух. Давление в конце такта 0,08…0,09 МПа, температура воздуха 30…500С.

Такт сжатия (рис. 2б). Оба клапана закрыты. Поршень движется от н.м.т. к в.м.т., сжимая воздух.. Вследствие большой степени сжатия (порядка 14…18) давление воздуха в конце этого такта достигает 3,5…4,0 МПа, а температура — (550…7500С) превышая температуру самовоспламенения топлива. При положении поршня, близком к в.м.т., в цилиндр через форсунку начинается впрыскивание жидкого топлива, подаваемого насосом высокого давления.

Топливо, впрыснутое в цилиндр, смешивается с нагретым воздухом и остаточными газами, образуя рабочую смесь. Большая часть топлива воспламеняется и сгорает. Давление газов достигает 5,5…9,0 МПа, а температура 20000С.

Такт расширения. Оба клапана закрыты. Поршень под давлением расширяющихся газов движется от в.м.т. к н.м.т. (рис. 2в). В начале такта расширения сгорает остальная часть топлива. К концу такта расширения давление газов уменьшается до 0,2…0,3 МПа, температура до 3000С.

Такт выпуска. Выпускной клапан открывается. Поршень движется от н.м.т. к в.м.т. (рис. 2в) и через открытый выпускной клапан выталкивает отработавшие газы из цилиндра в атмосферу. К концу такта давление газов 0,11…0,12 МПа, температура 65…900С.

Далее рабочий цикл повторяется.

Теперь, рассмотрим рабочий цикл двухтактного двигателя. Схема устройства и работы двухтактного карбюраторного двигателя с кривошипно-камерной продувкой изображены на рисунке 3.

1 – свеча зажигания; 2 – поршень; 3 – выпускное окно; 4 – карбюра-

тор; 5 – впускное окно; 6 – кривошипная камера; 7 — продувочный

канал; 8 – цилиндр; 9 – выхлопная труба; 10 – картер.

Рисунок 3 – Схема работы двухтактного двигателя.

В стенке цилиндра 8 двигателей этого типа выполнены три окна: впускное 5, продувочное 7 и выпускное 3. Картер (кривошипная камера 6) двигателя непосредственно с атмосферой не сообщен. Впускное окно 5 соединено с карбюратором 4, продувочное окно – через канал 7 с кривошипной камерой 6 двигателя.

Рабочий цикл двухтактного карбюраторного двигателя происходит следующим образом. Поршень 2 движется от н.м.т. к в.м.т. (рис. 3а), перекрывая в начале хода продувочное окно 7, а затем выпускное 3. После этого в цилиндре 8 начинается сжатие находящейся в нем рабочей смеси. В то же время в кривошипной камере 6 создается разрежение, и как только нижняя кромка поршня откроет впускное окно 5, через него из карбюратора 4 в кривошипную камеру будет засасываться горючая смесь.

При положении поршня 2, близком к в.м.т., сжатая рабочая смесь воспламеняется электрической искрой от свечи 1. При сгорании смеси давление газов резко возрастает. Под давлением газов поршень перемещается к н.м.т. (рис. 3б). Как только он закроет впускное окно 5, в кривошипной камере 6 начнется сжатие ранее поступившей сюда горючей смеси.

В конце хода поршень открывает выпускное 3 (рис. 3в), а затем и продувочное 7 окна. Через открытое выпускное окно отработавшие газы с большой скоростью выходят в атмосферу. Давление газов в цилиндре быстро понижается. К моменту открытия продувочного окна давление сжатой горючей смеси в кривошипной камере становится выше, чем давление отработавших газов в цилиндре. Поэтому горючая смесь из кривошипной камеры по каналу 7 поступает в цилиндр и, заполняя его, выталкивает остатки отработавших газов через выпускное окно наружу.

В дальнейшем все процессы повторяются в такой же последовательности.