Где собирают шкоду рапид – Новый Skoda Rapid для России: теперь богаче, но платформа и моторы прежние

Люди и роботы: как делают Skoda Rapid в Калуге

Человек всегда мечтал о появлении устройств, способных выполнять за него сложную работу. И вместе с этими мечтами появились и размышления о том, как же будут строиться отношения машин и человека, когда эти мечты станут реальностью? В общем, никаких роботов еще не было и в помине, а Карел Чапек уже писал свою знаменитую пьесу «R.U.R, или Россумские универсальные роботы». А уж когда в 1961 году компания Unimation начала продажу настоящих, а не вымышленных промышленных роботов (правда, совершенно не похожих на человека), проблема вышла из общефилософской в абсолютно практическую плоскость.

Сегодня роботы стали символами современной автомобильной промышленности (кстати, автопром всегда был на переднем крае роботизации — самые первые промышленные роботы были применены на заводах GM). И когда компания Skoda пригласила меня познакомиться с тем, как производят автомобили чешской марки на заводе в технопарке Грабцево около Калуги, то я уже знал, что именно вопрос организации совместной работы людей и роботов будет интересовать меня в первую очередь.

Представители Volkswagen Group неоднократно заявляли, что этот завод является самым технологичным, самым автоматизированным и роботизированным производством из всех автозаводов иностранных производителей, построенных на территории РФ.

Собственно, у проектировавших завод инженеров концерна и не было никакого другого выхода, кроме как максимально насытить предприятие электронными системами контроля и управления, ведь изначально планировалось, что с одной конвейерной линии будут, чередуясь, сходить несколько моделей, относящихся к разным брендам. Естественно, это создает определенные сложности.

Вот, скажем, работает отдельный пост на конвейере. Одно дело, когда раз за разом на этом посту нужно проделывать одни и те же операции, и совсем другое, когда на пост поступает то один кузов, то совсем другой, и операции с ним требуют сменить инструмент и выбрать разные комплектующие.

Может быть, зря они все это затеяли, может быть, проще было бы организовать отдельные линии? Ведь на некоторых заводах пошли именно по пути разделения производственных потоков. Но в VW Group уверены, что все сложности вполне преодолимы на современном уровне развития технологий, а выигрыш в гибкости производства вместе с экономией места и более эффективным использованием трудовых ресурсов окупает все затраты.

Логистика

Когда я ехал на завод (кстати, на Skoda Rapid локальной сборки, и о своих впечатлениях от этого автомобиля я обязательно расскажу отдельно), то слегка промахнулся с поворотом с трассы. В итоге мне пришлось объехать предприятие по периметру. Но нет худа без добра: да, пришлось проехать пару лишних километров, зато я смог в полной мере ощутить масштабы впадающей в предприятие логистической реки.

Бесконечная череда разноцветных железнодорожных контейнеров, специальные погрузчики-ричстакеры на огромных, в рост человека, колесах, собственная таможня… Ведь все необходимое для сборки Skoda Rapid поставляется со множества предприятий, расположенных как у нас в стране, так и за рубежом. И всю эту полноводную реку нужно рассортировать и разделить на множество отдельных ручейков, каждый из которых нужно отправить точно в заданную точку технологической цепочки.

Производство

Ну а теперь давайте прогуляемся вдоль другой реки, производственной. Здесь будет происходить обратный процесс: ручейки отдельных заготовок и комплектующих шаг за шагом будут сливаться воедино, чтобы в конце пути превратиться в сияющие лаком новые машинки на площадке готовой продукции.

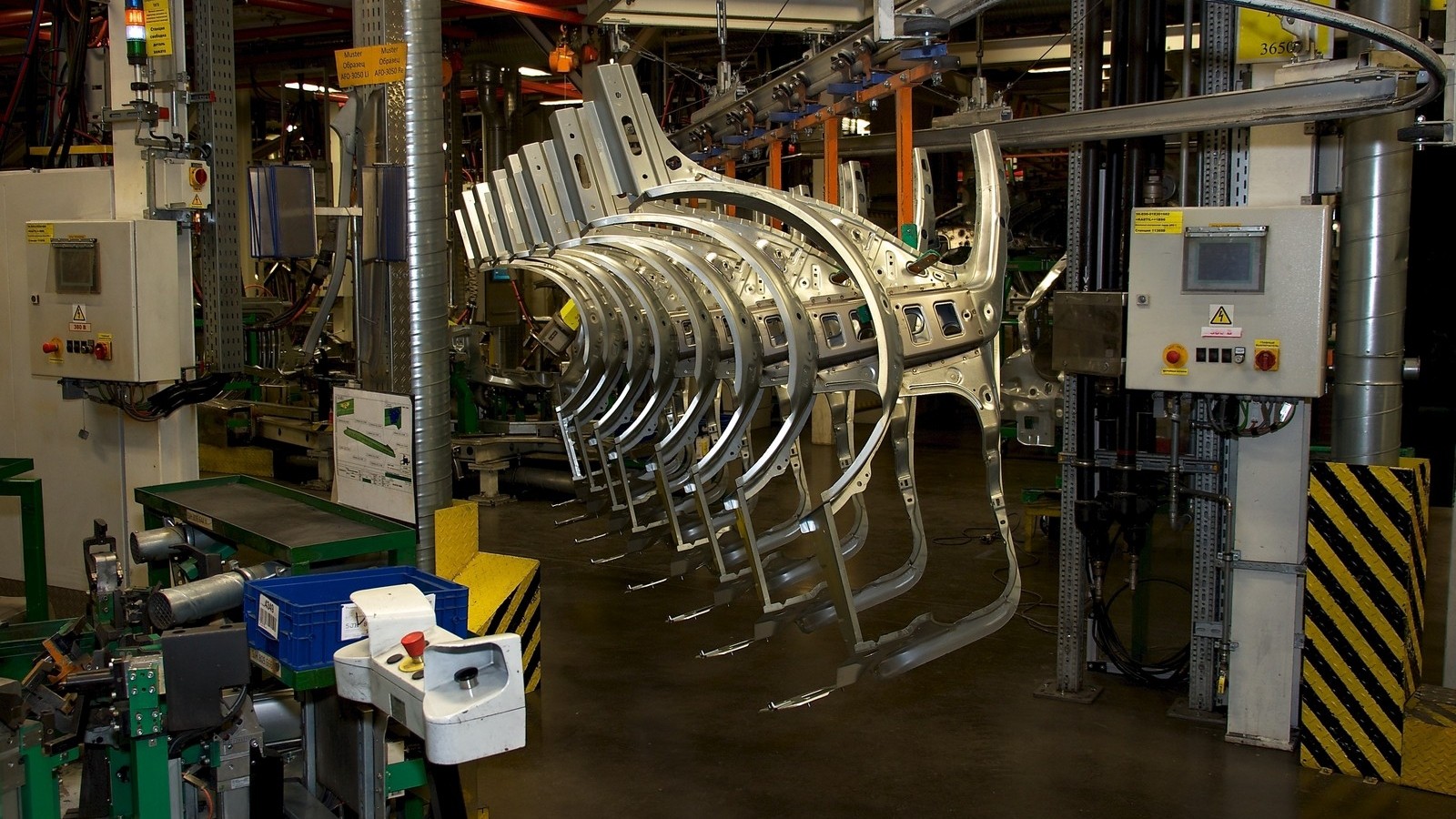

Естественно, все начинается со сварки кузова… «В начале времен» кузов представляет собой набор неких железок, причем некоторые из них выглядят весьма декоративно, а некоторые — откровенно загадочно, и даже человеку, в принципе знакомому с устройством современного автомобиля, совсем не просто определить, для чего нужна та или иная штампованная деталь.

На первом этапе из этих железяк собираются более крупные блоки. Эта работа в основном производится на кондукторах, при помощи сварочных клещей, которыми управляют люди. Впрочем, и на этой стадии есть операции, отданные на откуп роботам.

Например, на пост поступает боковина кузова. Рабочие устанавливают боковину в специальный держатель, берут два кронштейна, к которым впоследствии будут крепиться фары, и просто-напросто приклеивают их на предназначенные для этого места: на стеллажах лежат детали с уже нанесенными на них порциями клея. После этого робот проверяет точность установки, держатель поворачивается и отправляет узел в камеру, где за дело принимается автомат лазерной сварки. Людям ход в камеру закрыт, а проконтролировать процесс можно только наблюдая за картинкой на специальном мониторе.

Мне вообще бросилось в глаза широкое использование клеевых соединений. Чаще всего они работают вместе с лазерной сваркой и пайкой, одновременно и в роли флюса, и в роли герметизатора получающегося стыка. На заводе вообще очень гордятся использованием такого технологически продвинутого приема как лазерная пайка.

Организовано это так: сначала две работницы при помощи специальных пистолетов наносят вдоль всей линии соединения крыши с боковинами аккуратные «колбаски» клея, затем, оперируя манипулятором, устанавливают крышу, и кузов отправляется в камеру, где работает робот. В итоге крышу соединяют с боковинами аккуратные полоски припоя. Такое соединение, по мнению инженеров завода, не только обеспечивает полную герметичность, но и серьезно повышает общую жесткость кузова, а жесткость, как вы знаете, является ключевым элементом улучшения управляемости. Шлифовку получившегося стыка также выполняет робот.

Впрочем, простите, тут я несколько забежал «вниз по течению». Ведь на вклейку крыши поступил уже сформированный кузов, а этот процесс полностью отдан роботам. Сначала подготовленные крупные блоки поступают в массивный станок-фреймер, который соединяет и сжимает их вместе, обеспечивая идеальную точность геометрии всей сборки. Этот станок тоже по своей сути является настоящим роботом, поскольку он точно знает, кузов какой модели ему предстоит собрать, и в процессе сборки и закрепления сваркой собранных блоков постоянно контролирует процесс, производя множество измерений (для этого, естественно, также используются лазеры).

Ну а потом кузов перемещается на пост, где на него накидывается целая стая сварочных роботов, удивительно похожая на группу терзающих жертву хищных динозавров. Но финальные операции производят все-таки люди, причем в них используется не только точечная электросварка, но и сварка в струе смеси аргона с углекислотой. Удивительное, завораживающее зрелище: ярко-голубое пламя, совершенно не похожее на оранжевые сполохи точечной сварки, и операторы, одетые в защитные костюмы, похожие на скафандры космонавтов из фантастического триллера.

Наконец, готовый кузов отправляется на окраску. Там с ним тоже будут работать преимущественно роботы: человеку в этот процесс вмешиваться, по сути, незачем. В процессе производства кузова роли человека и «искусственного интеллекта» постоянно меняются, на каких-то этапах основную работу выполняют роботы, а люди действуют «на подхвате», на каких-то — наоборот, главные операции осуществляют люди, а роботам отданы функции помощников и контролеров.

Испытания

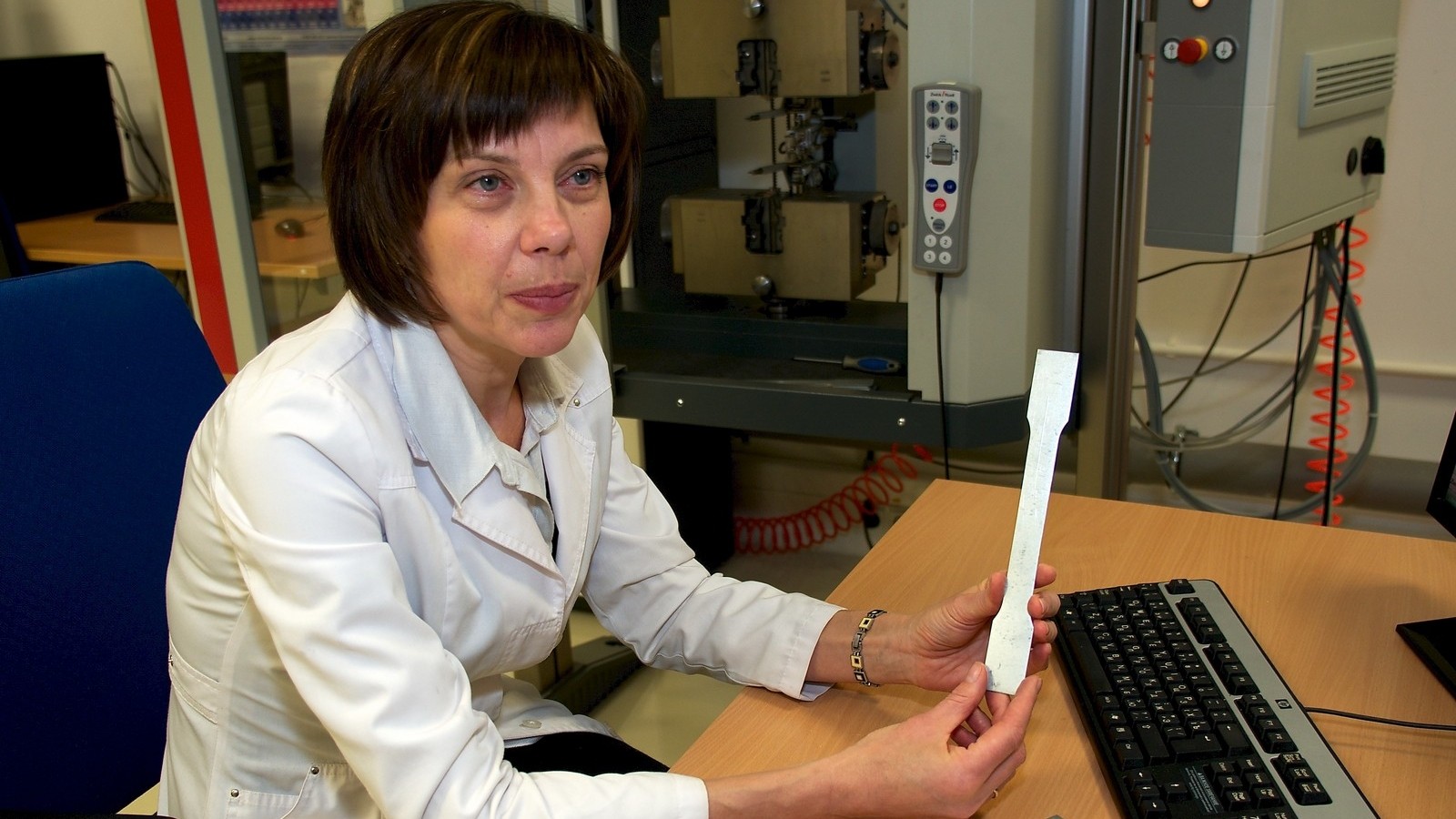

Ну а мы отправимся на очень важный участок, где работают исключительно специалисты самой высокой квалификации, и без которого автомобили Skoda не смогли бы стать эталоном качества и надежности. Вы, наверное, поняли, что речь идет о заводской испытательной лаборатории.

Здесь проверяется все: и материалы, и готовые изделия, поступающие от смежников на сборочный конвейер. И, естественно, через строгие лабораторные проверки проходит любое изделие отечественных производителей, претендующее на замену импортной продукции в рамках программы локализации. А уж разнообразие исследований, которые проводятся в лаборатории, меня просто потрясло.

Например, колористика: любая деталь внешнего оформления автомобиля или его салона должна сочетаться по цвету с соседними. Естественно, используются и точные измерения, но самым главным прибором тут является глаз человека. Но и этот инструмент нуждается в проверке, и для этого служит специальный тестовый набор, состоящий из отдельных «фишек» разного цвета. Фишки перемешиваются, и испытуемому предлагается расставить их по градиенту. Результаты теста обсчитывает специальная программа, и компьютер выдает заключение: можно или нет доверить человеку сравнение цвета той или иной детали с эталоном. Естественно, сравнение производится при стандартном освещении лампой с заданной цветовой температурой.

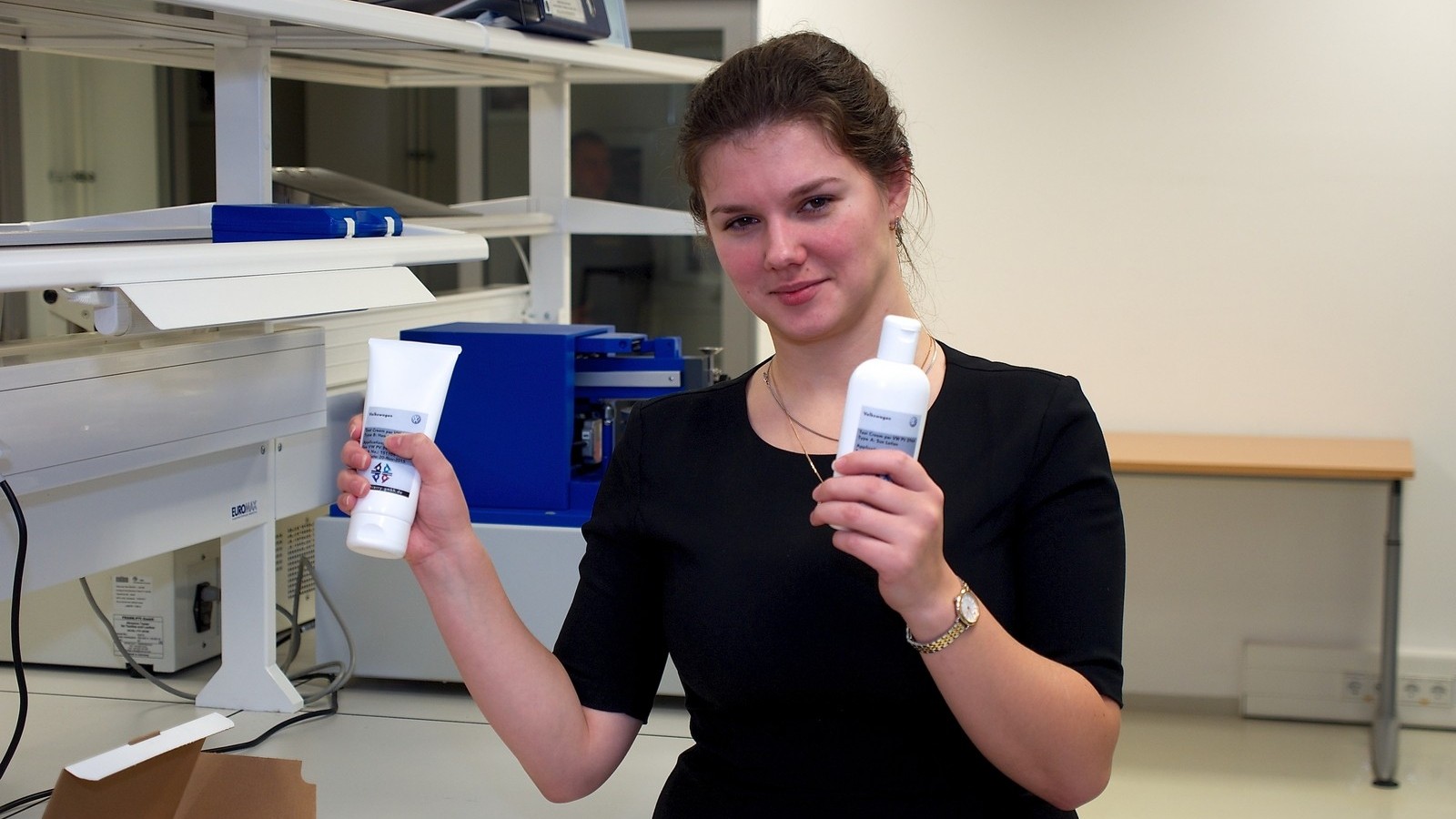

Или, например, такой тест: в лаборатории есть специальные составы, позволяющие имитировать воздействие на пластиковые детали разнообразной парфюмерии, прежде всего — кремов для рук и солнцезащитных мазей. Но это не самое жестокое испытание, которому подвергаются детали автомобиля.

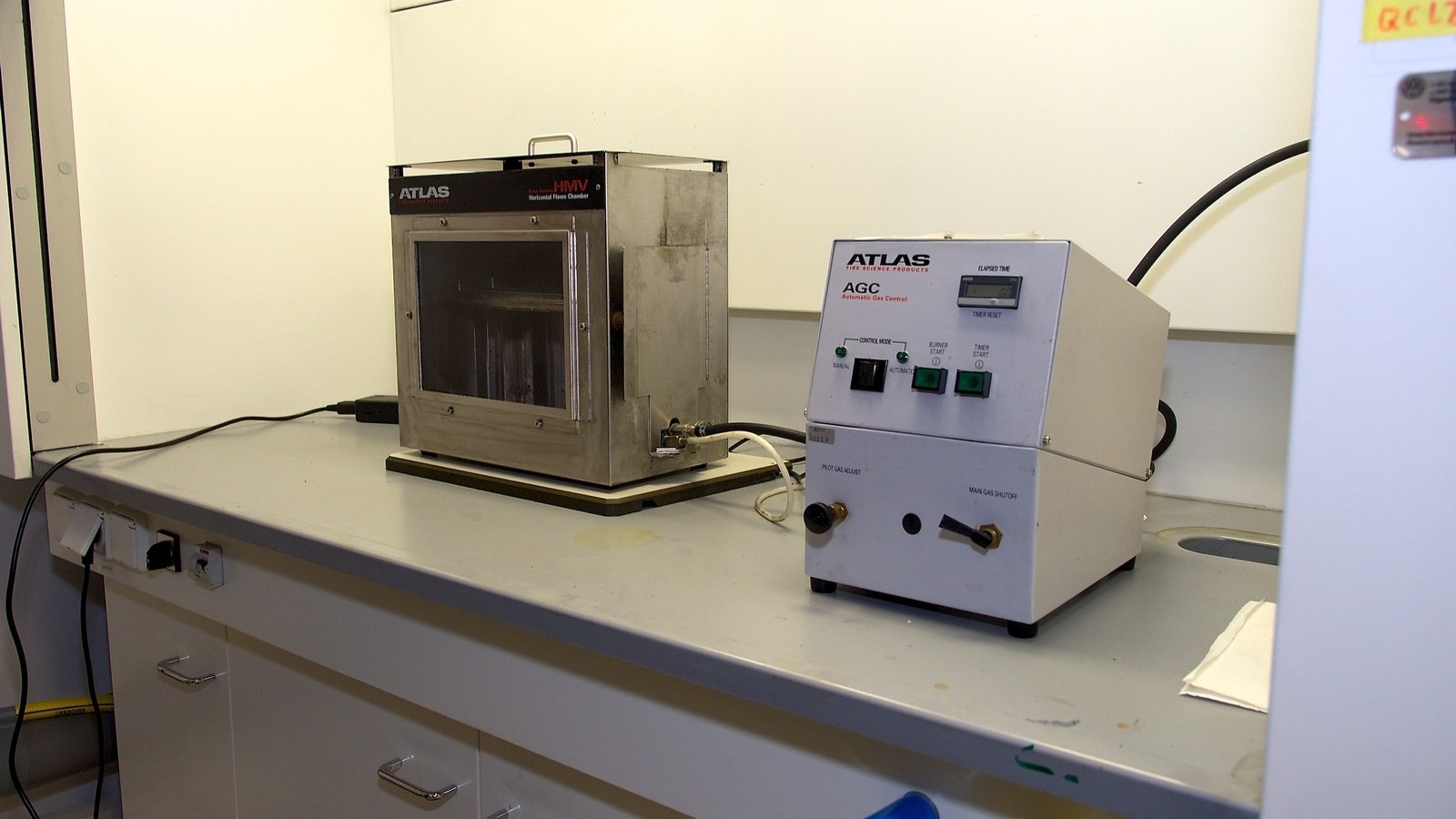

Перед тем, как получить допуск на конвейер, им предстоит мерзнуть и жариться в термокамерах, выдержать пытку водой и в специальной камере с соляным туманом, доказать свою устойчивость к ультрафиолетовому излучению и открытому огню. Способность внешних деталей противостоять «пулеметному обстрелу» гравием, летящим из-под колес автомобилей, проверяется на специальном испытательном стенде, получившем у сотрудников название «Синий слон».

Важным испытательным инструментом становится и обычная ручная мойка высокого давления. На окрашенную деталь, подвергавшуюся в течение определенного времени воздействию жары, холода и солнечного света, наносятся крестообразные царапины, на которые и направляется струя воды под давлением. Лакокрасочное покрытие не должно отслаиваться…

Детали из листового металла подвергаются испытаниям на разрыв, а крепежные элементы и сварные соединения разрезаются, заливаются в специальный пластик, шлифуются и исследуются под микроскопом.

Выпуск моторов

Есть, кстати, собственная лаборатория и на моторном производстве. Там свои задачи. Например, проверить все технические жидкости, которые будут залиты в собранные моторы. Или на специальном стенде с переменными нагрузками изучить предельные возможности коленчатого вала.

Вообще, моторное производство — самое молодое на Калужском заводе VW Group. Его запустили только год с небольшим назад, в сентябре 2015-го. Тем не менее, значение его огромно: во-первых, это позволило резко увеличить процент локализации, а во-вторых, получая сделанное в России сердце, автомобиль начинает восприниматься как по-настоящему отечественный. В Грабцево производят 1,6-литровый атмосферник новейшего модульного семейства ЕА211, в двух вариантах по мощности, 90 и 110 л. с. Именно на версии с этими моторами приходится львиная доля продаж Skoda Rapid в России.

Само расположенное в отдельном корпусе производство поражает своим малочисленным персоналом. Человек в этом царстве автоматики — лишь помощник, обеспечивающий бесперебойную работу линии. Например, сотрудник совершает предмонтаж шатунов на специальном поворотном столе, который служит для установки поршней с шатунами в хонингованный блок и подачи подготовленных деталей роботу. Или человек вкладывает датчик положения коленвала в предназначенное для него гнездо, а запрессовку производит автомат. И так — по всей сборочной линии… Ведь любой человек может ошибиться, а автоматика ошибаться не умеет в принципе.

Более того, каждый переход собираемого двигателя с одного поста на другой возможен лишь после того, как электроника проверит качество произведенной операции и даст добро. Впрочем, последний контроль, после которого на двигатель приклеивается табличка с уникальным штрих-кодом, производит все-таки человек.

Сборка

А теперь вернемся к обещанному в заголовке — к производству Skoda Rapid. Итак, сваренные и окрашенные кузова после обязательных проверок поступают на линию сборки. И тут снова человек выходит на первые роли. Наверное, можно было бы научить роботов укладывать электропроводку, монтировать приборные панели и пластиковые детали интерьера. Только вот сколько будут стоить такие роботы? Ведь одно дело — жесткие кузовные детали, которые можно четко позиционировать в пространстве, другое — жгуты проводки. Так что здесь оказывается выгоднее доверить большую часть операций хорошо обученным сборщикам, максимально облегчив их работу средствами малой механизации.

Мне, например, очень понравилось подвижное кресло, подвешенное на консольную балку. Рабочий садится в кресло и въезжает в салон, как Иванушка в печь на лопате Бабы-Яги. Впрочем, роботы на сборочной линии тоже есть: например, клей на лобовое и заднее стекла наносит робот, затем два монтажника «хватают» стекло при помощи вакуумных присосок и уже вручную ставят его на место.

Конечно же, автоматизирован и самый главный этап сборки, так называемая «свадьба». По нижней ветви конвейера подается собранная ходовая часть с двигателем и трансмиссией, по верхней — практически готовый кузов. Их взаимное положение выверяется с микронной точностью. Несколько секунд — и вот на посты окончательного монтажа движется уже не «кузов», а автомобиль. Остается навесить двери, установить фары, колеса, пластиковый обвес — и новенький Rapid готов отправиться на тестовый трек, а затем — на площадку готовой продукции.

За годы журналистской работы мне пришлось побывать на очень многих автосборочных производствах. Я видел и вообще практически безлюдные сборочные линии, где даже комплектующие на конвейер доставляли беспилотные тележки-дроны, и относительно недавно запущенные заводы, где все сварочные операции производят люди со сварочными клещами.

На самом деле, то, какой именно вариант распределения ролей между людьми и роботами будет выбран на конкретном заводе, определяется не «отсталостью» или «продвинутостью», а такими приземленными вещами, как экономика производства и стоимость рабочей силы.

В Калуге, на мой взгляд, нашли весьма точный баланс, отлично подходящий к нашей экономической реальности. Ведь покупателю Skoda Rapid абсолютно все равно, выполнена та или иная операция рукой живого человека или железным манипулятором робота. Ему важно, чтобы операция эта была выполнена безукоризненно, чтобы в итоге он получил качественный и надежный автомобиль, за который он будет готов проголосовать своим трудовым рублем.

Производство ŠKODA в России – где собирают автомобили Шкода

Знаете ли вы, что примерно 95% новых автомобилей ŠKODA, продаваемых на территории нашей страны, произведены в России? ŠKODA RAPID собирают на заводе концерна Volkswagen в Калуге, ŠKODA OCTAVIA и ŠKODA YETI выпускают в рамках контрактной сборки на автозаводе ГАЗ в Нижнем Новгороде. Хорошо ли, что ŠKODA наладила в России производство своих моделей? Очень! Почему? Постараемся объяснить.

Вернёмся немного назад, в 2004 год. Именно тогда ŠKODA всерьёз и надолго пришла на российский рынок, открыв в Москве полноценный офис в составе «Фольксваген Груп Рус», дочерней структуры концерна Volkswagen, представляющей его интересы в нашей стране. Подразделение ŠKODA AUTO Россия штаб-квартира наделила функциями импортёра, то есть организации, контролирующей всю цепочку поставки автомобилей ŠKODA к дилерам на всей территории страны. Импортёр совместно с производителем решает, какие модели будут представлены на местном рынке, занимается их сертификацией и продвижением (рекламой и не только), контролирует работу дилерской сети, размещает на заводе заказы на производство автомобилей и, конечно же, импортирует их, то есть ввозит через границу с соблюдением всех необходимых таможенных процедур. Потому, собственно, и называется импортёром.

В 2004 году все автомобили ŠKODA, проданные на российском рынке, были импортированными: сделаны в Чехии и оттуда привезены к нам. Очень удобная и простая схема. Но не слишком перспективная. Для массовой автомобильной марки — точно, что и показало последующее десятилетие. Правда, в 2004 году это было очевидно в России не всем. Концепция «произвести там, продать тут» выглядела более привлекательной и менее рискованной. Но ŠKODA входит в концерн Volkswagen. Концерн является одним из ведущих игроков на мировом рынке и главным европейским производителем. Концерн придерживается нескольких правил, в числе которых — непременное развитие местного производства на ключевых рынках и работа с дальним прицелом на будущее. Что это значит? Поясним примером. Россия — страна с огромной потенциальной ёмкостью рынка: далёк он от насыщения новыми качественными автомобилями. Не все сегодня могут позволить купить себе новую ŠKODA, даже в кредит, но прогресс налицо: в начале 1990-х годов большинство россиян не мечтало и о сильно подержанном автомобиле.

Где собирают автомобили Шкода для России и других стран

Известная чешская автомобильная компания Шкода была основанная 1895 года, по праву считается одним из старшейших автопроизводительных концернов. Интересно, что поначалу компания занималась производством велосипедов. Была всего лишь одна небольшая мастерская в городе Млада-Болеслав, которая переросла в настоящего гиганта автопроизводительной отрасли.

Фото: сборка Рапид в Чехии

В 2000 году компанию приобрел гигант Фольксваген, и с того времени начался быстрый рост популярности.

На сегодняшний день, автомобили Шкода являются одними из наиболее продаваемых на мировом рынке. Их собирают на предприятиях в Чехии, которые считаются наиболее мощными и продуктивными, а также на филиалах, расположенных в разных уголках мира.

Для России автомобили производят на предприятии в Калуге.

В сегодняшней статье мы поговорим о местах сборки наиболее популярных моделей Шкода, но, сперва поговорим о предприятиях, которые поставляют свою продукцию в Россию.

Какие заводы Шкода поставляют автомобили в Россию

Для отечественного рынка модели Шкода собирают на следующих предприятиях:

- завод в городе Млада-Болеслав – основное и наиболее мощное предприятие Шкода, на котором делают практически все модели концерна. Продукция данного завода поставляется во многие страны, в том числе и в Россию;

- завод в Калуге – один из наиболее мощных автопроизводительных мощностей в России. Начал функционировать в 2007 году, расположен в пригороде Калуги – специальном технопарке Грабцево. На данный момент предприятие занимается сборкой большинства моделей компании. Здесь используется только крупноузловая сборка, так как элементы кузова и силовые агрегаты поставляются с Чехии;

- завод в Украине – официальный завод гиганта Фольксваген, который функционирует с 2001 года, и собирает наиболее известные модели Шкода. По уровню продуктивности, Украина считается одной из передовых стран-производителей;

- также заводы компании расположены в Индии, Польше, Казахстане и Боснии и Герцеговине.

Где собирают Шкода Фабия

Автомобиль Шкода Фабия впервые был представлен публике в 1999 году. С того времени компания успела выпустить три поколения модели. Последняя модификация была представлена публике в 2014 году.

Шкода Фабия явно превосходит своих основных конкурентов в лице Рено Логан и Форд Фиеста.

На данный момент, Фабия для российских салонов, производят на калужском предприятии. Также на отечественных дорогах можно встретить достаточно много автомобилей чешской сборки.

Стоит отметить, что первое поколение Шкода собирали исключительно в Чехии, а также небольшими тиражами в Украине и Польше. Начиная со второго поколения, модель начали собирать в России, а также в Индии и Китае.

Где собирают Шкода Октавия

Шкода Октавия – это один из наиболее продаваемых автомобилей С-класса. Эксперты отмечают практически идеальное соотношение цены и качества. Среди основных достоинств автомобиля – широкий ассортимент силовых агрегатов и комплектаций.

На данный момент, автомобиль, как и предыдущий вариант, выпускают на калужском автозаводе. Также на отечественный рынок продукцию поставляют из Чехии, Украины и Казахстана.

Не стоит забывать и о том, что автомобиль также производят на филиалах Индии, Китая и Словакии.

Видео: процесс сборки Октавия

Где собирают Шкода Рапид?

Одним из наиболее популярных семейных автомобилей является Шкода Рапид, который, к слову, считается младшим братом Октавия. Представители компании утверждают, что при сборке модели использовались наиболее передовые технологии и оборудование.

Основными конкурентами модели считаются: Фольксваген Поло, Хендай Солярис и Киа Рио.

Шкода Рапид собирается на калужском автозаводе, начиная с 2014 года. Стоит отметить, что львиная доля продукции производится на филиалах стран СНГ, и только для европейского рынка Рапид делают в Чехии.

На калужском предприятии проходит крупноузловая сборка, ведь основные элементы поставляются из чешских мощностей.

Где собирают Шкода Йети

Шкода Йети – первый кроссовер компании Шкода, который может похвастаться уникальным, неповторимым дизайном. Разработчикам удалось совместить комфорт и практичность, при этом, не отступая от современных технологичных тенденций.

Результат не заставил себя ожидать, и совсем скоро Йети обрел большую популярность, особенно на российском рынке.

Шкода Йети собирается на предприятиях Чехии, а также на филиале в Калуге.

Вывод

На сегодняшний день, компания Шкода входит в пятёрку лучших автопроизводительных компаний. Продукцию концерна можно встретить на рынках многих стран. Стоит отметить, что основным местом сборки автомобилей, является Чехия. Заметный вклад в общую продуктивность делают также филиалы России, Украины, Казахстана и Польши.

Где собирают Шкода Рапид

Шкода Рапид – это сочетание функциональности, практичности, «умных» решений и современного дизайна. Модель стала воплощением главных ценностей чешского бренда… только вот все ли автомобили съезжают с конвейера в Чехии? Вопросом о том, где собирают Шкода Рапид, задаются многие. Особенно, те, кто собирается приобрести такую машину.

Где собирают, и на каких рынках продают Шкода Рапид

Огромное удивление у автомобилистов вызывает тот факт, что не все модификации SKODA Rapid, предлагаемые в разных странах мира, собираются в Европе. На самом деле, есть много предприятий, которые выпускают авто чешской марки. И это вполне аргументировано, так как такое производство учитывает особенности местного рынка и запросы потребителей (комплектации, клиренс, оформление салона). Кроме того, экономия на доставке готовых машин из Европы позволяет снизить стоимость машины, не потеряв в качестве. Такой транспорт имеет веское преимущество – «родную» адаптацию к условиям эксплуатации определенного региона. Ведь все технологии, детали и оборудование, используемы на заводах Шкода в разных государствах, строго соответствуют чешским стандартам.

После официальной презентации окончательной версии Шкода Рапид на Парижском автосалоне осенью 2012, производство было налажено сразу в нескольких странах. Весной следующего года с конвейера завода «Еврокар», который находиться в Украине, в городе Соломоново на Закарпатье, начали съезжать первые автомобили. Украинцам было предложено модель в трех вариантах комплектаций, с 4 видами силовых установок и 13-цветной гаммой кузова. Собираемые тут модификации предназначены для внутреннего рынка страны.

Чуть позже стартовал выпуск SKODA Rapid в Казахстане, которая пополнила ассортимент завода в Усть-Каменогорске. В мае 2013 года первые машины местной сборки появились на рынке страны. Они представлены в трех комплектациях, с двумя вариантами атмосферных двигателей и пятискоростной трансмиссией. В перспективе – турбомотор и робот DSG.

В этом же году началась сборка нашумевшей новинки и в России. Шкода Рапид, предлагаемая автосалонами страны, производиться на заводе «Volkswagen Group Rus». Здесь используется оригинальное чешское оборудование, поэтому модель ни в чем не уступает европейскому аналогу. Кроме того, автомобиль модифицирован с учетом местных условий: дорог, топлива и климата. Российская версия машины доступна покупателям с 6 силовыми агрегатами (4 бензиновых и 2 дизельных).

Также, собирают популярную модель в Китае (Пекин) и Индии (Пуна, Аурангабад).

Чем отличается сделанный в Калуге Skoda Rapid от чешского

Успешно продавать массовые модели автомобилей на российском рынке можно при одном условии — организации полноценной сборки на территории страны.

Так устроена система, и это здорово: в России, как ни крути, делают продукцию мирового уровня. Например, в Калуге собирают Skoda Rapid — один из современных европейских хитов продаж.

Представители концерна Volkswagen — а чешская марка Skoda, как известно, с начала 1990-х годов является его неотъемлемой частью — часто не понимают вопросов российских журналистов о том, чем они могут подтвердить высокое качество собираемой в России продукции.

Обычно в ответ следует: «А какие могут быть сомнения?» Тогда журналист пускается в рассуждения о том, что у нас, русских, свой путь развития, свой менталитет и своя интересная особенность: нелюбовь к товарам иностранных брендов, сделанным на территории нашей же страны.

И, когда высокопоставленный собеседник наконец понимает, о чем идет речь, отвечает примерно в таком ключе: «Поймите одну простую вещь. В 2013 году концерн продал более 9,7 млн автомобилей. Мы производим машины на 106 заводах, расположенных в 27 странах мира. Мы просто не можем подстраиваться под национальные особенности рабочих, равно как и устанавливать разные стандарты продукции для разных стран. Стандарты едины: в Германии, Чехии, Мексике, Китае или России производство регулируется одним сводом правил. Странные вы, русские, люди: первыми в космос полетели, а в собственной способности произвести обыкновенный автомобиль сомневаетесь».

Skoda Rapid — современная европейская машина, а не спецавтомобиль для развивающихся рынков

Строительство автомобильного завода — очень дорогое дело. То, что сегодня можно увидеть под Калугой, уже обошлось концерну более чем в €1 млрд, из которых значительную часть обеспечила Skoda. Звучит удивительно? Но так оно и есть: компания входит в концерн, но в вопросах инвестиций имеет определенную свободу действий (фактически каждое подразделение — «на хозрасчете»).

Завод в Калуге появился по двум причинам: увеличение спроса на внутреннем рынке и усилия правительства России, направленные на то, чтобы производить автомобили на территории страны было выгоднее, чем завозить их из-за рубежа.

Разговоры о том, что зарубежных производителей интересует дешевая рабочая сила на российском рынке, давно уже не имеют под собой почвы: заработки рабочих на главном заводе Skoda в чешском городе Млада-Болеслав и на заводе в Калуге вполне сопоставимы.

Почему завод концерна Volkswagen был построен именно в Калуге? Потому что место понравилось. Перед тем как принять окончательное решение, специалисты рассмотрели площадки в 43 регионах и каждую оценили примерно по 100 параметрам. Что с подъездными путями? Есть ли квалифицированный персонал? Найдется ли электрическая энергия в достаточном количестве? Насколько заинтересовано руководство области в подобных проектах? В итоге была выбрана Калужская область, которая и без того славилась благоприятным инвестиционным климатом.

Интерес области к появлению предприятия мирового уровня объясним: завод — это новые дороги, дополнительные поступления в бюджет, новые рабочие места. За Volkswagen и Skoda потянулись производители комплектующих — они расположились в технопарке «Грабцево», что по соседству.

Соглашение о строительстве завода было подписано в 2006 году, а первая продукция, выпущенная по полному циклу, то есть со сваркой и окраской кузовов, была произведена в 2009-м. Начали с Volkswagen Tiguan и Skoda Octavia (со сменой поколений сборку последней модели перевели в Нижний Новгород), затем освоили выпуск Skoda Fabia и седана Volkswagen Polo. С февраля 2014 года пошел Skoda Rapid.

Быть ближе к потребителю — часть стратегии роста марки Skoda, которая подразумевает увеличение к 2018 году объема ежегодных продаж до 1,5 млн автомобилей.

К тому же Россия для Skoda не просто рынок, а один из трех самых главных рынков в мире. И, несмотря на экономические трудности, потенциал России огромен: одна шестая (для зануд — одна девятая) часть суши, первое место в мире по запасам природного газа, более 140 млн не самого избалованного качественными автомобилями населения.

Короче, завоевать рынок качественных массовых автомобилей, не имея в стране собственного автосборочного предприятия, в сегодняшней России, законодательство которой ориентировано на развитие собственного производства, пускай и руками иностранных игроков, невозможно.

При запуске Skoda Rapid завод в Калуге получил новых сварочных роботов — лучших из представленных на рынке

За сутки заводы группы Volkswagen во всем мире производят почти 40 тыс. автомобилей. Предприятие в Калуге по меркам концерна относится к числу средних: в три смены оно может выпускать до 700 автомобилей.

Зато калужское предприятие в числе наиболее современных. Нет, никто не делал специальных исключений для нашей страны, мол, в Россию мы вправе поставить только самое лучшее оборудование. Это правило. Строится новый завод — он автоматически получает все самое совершенное. Строгое соответствие принципу «Я не такой богатый, чтобы покупать дешевые вещи». Время от времени оборудование на заводах модернизируется. Иногда по мере износа, в случае с Калугой — при постановке новых моделей на конвейер. «Русификация» Skoda Rapid обошлась концерну в €150 млн. В частности, к началу производства Rapid был открыт новый кузовной цех с оборудованием, отвечающим новому стандарту концерна VASS.

VASS расшифровывается как Volkswagen, Audi, Seat, Skoda. Стандарт обеспечивает еще большую унификацию марок в плане производства. Само собой, что новое оборудование работает быстрее, точнее, надежнее, потребляет меньше электрической энергии, а в итоге делает продукцию европейского уровня более доступной для потребителя.

Образцово-показательный

Наверное, на такие заводы, как предприятие концерна Volkswagen в Калуге, стоило бы водить экскурсии, чтобы люди, в особенности старшего поколения, увидели, что представляет собой современное производство. Большие, светлые, просторные цеха с чистыми, как в хорошем супермаркете, полами. Рабочие в светлой фирменной одежде. Точное следование правилам безопасности. Вы в сварочный цех? Обязательно наденьте очки, вот они. Или такой пример. Открытые ворота, а рядом с ними — впритык — дверь. Дверь требуется открыть, нажав ручку. Но все идут через дверь. Ворота только для техники. Ничего, что ее сейчас нет. Это порядок, и он соблюдается во всем. Когда специалистов концерна спрашивают, легко ли было добиться качества на заводе в России (Мексике, Словакии, Индии), они отвечают почти под копирку: «У нас нет какого-то специального ключика к рабочим России, Мексики, Словакии или Индии. У нас есть единые процедуры для всего мира, которые шлифовались и совершенствовались на разных предприятиях в течение десятков лет».

К слову, можно сказать рабочему: «У тебя на руке часы, будь осторожнее, не поцарапай ими автомобиль!» А можно так: «Приступать к работе на конвейере допускается лишь в том случае, когда часы (если они вам нужны) прикрыты мягким защитным чехлом». Точка, это не обсуждается.

Или такая история. Те, кто постарше, помнят, что отечественный автомобиль после покупки требовалось «протянуть», то есть проверить, все ли болты-гайки затянуты на совесть. Бывало, что рабочий, чего скрывать, не успевал докрутить до конца или не видел в окончании процедуры особого смысла: машину и так купят, зарплату и так выдадут.

Сегодня рабочие стали более совестливыми или просто отдают себе отчет в том, что никто ничего просто так не купит, что не исключает стопроцентной системы контроля. Все ЖВС (жизненно важные соединения) закручиваются с определенным моментом, причем усилие контролируется компьютером.

На деле это выглядит так. Подходит машина. Рабочий сканирует прикрепленный к ней сопроводительный лист. В нем вся информация: марка, модель, двигатель, тип коробки передач, фактура ткани обивки салона, модель «музыки» (или радионавигационного блока), все базовое и дополнительное оборудование…

И в числе прочего — с каким усилием на этом участке конвейера (на предприятии скажут «на этом такте») нужно закрутить такую-то гайку. Если гайка по какой-то причине будет недокручена, компьютер отметит в системе соединение красным цветом. Пока ошибку не устранят, автомобиль не сможет покинуть пределы завода — система ни за что не примет его как готовый. Скажем больше того: информация о том, кто в какое время и с каким усилием закрутил ответственную, влияющую на безопасность гайку или болт, будет храниться еще как минимум 15 лет. Завод огромный, тысячи работников, а никакого «коллективного бессознательного» не существует. У каждого персональная ответственность.

История напоминает легенду о том, как в СССР собирали лимузины для членов Политбюро: мол, случись что с автомобилем, так сразу найдут виновного по записям в журналах, кто и когда сплоховал. Разница в том, что в Калуге делают автомобили не для избранных, а для обычных людей, и система ориентирована на то, чтобы не оставлять возможности допустить ошибку. А уж если она и возникнет — найти ее и обезвредить до того, как автомобиль покинет пределы завода.

Кубинг — идеальная модель кузова для примерки комплектующих

Современный автомобильный завод — место засекреченное. Еще лет пять назад на предприятиях концерна нельзя было пользоваться телефонами с камерами (сегодня мобильный аппарат без камеры просто трудно найти). Нет, не подумайте, что на заводе совершают нечто способное привести потребителя в шок, в духе поговорки «Если вы любите колбасу и политику, то лучше вам не знать, как делается одно и другое». Все проще. Режим секретности объясняется нежеланием показывать раньше времени перспективную модель. Вы, например, уже видели совершенно новый Skoda Superb? Конечно нет, и не увидите раньше 2015 года. А сотни людей, работающих в компании, уже готовятся к его производству — не в Калуге, в Чехии, но какая разница?

Одно из самых закрытых помещений на заводе — измерительная лаборатория. Иногда можно услышать такую фразу: это плотники пользуются сантиметрами, автомобилестроители — миллиметрами.

В лаборатории, где работают с перспективными кузовами и контролируют качество изготовления кузовов серийных автомобилей, способны измерить объект с точностью от одной десятой до трех тысячных миллиметра. Для этого, в частности, из Африки в Калугу была привезена 18-тонная станина, вырубленная из цельной глыбы гранита. К чему такая гигантомания, достойная дворца восточного правителя? А все к тому же, к точности. Многотонный монолит гарантирует, что на измерениях не скажутся колебания температуры в лаборатории (притом что температура, как вы понимаете, регулируется системой климат-контроля) или какие-нибудь внешние вибрации.

Понятно, что кузов автомобиля никто не делает с точностью до сотых и тысячных долей миллиметра, в этом просто нет необходимости, но система построена так, чтобы была возможность отследить ошибку на самом раннем этапе. Кузов автомобиля, напомним, последовательно сваривается из разных деталей, а потому ошибки могут как поглощаться, так и накапливаться. Задача лаборатории — выявить отклонение и дать соответствующие указания. Измерения кузовов и отдельных деталей проводится круглые сутки: как минимум один раз в 24 часа произвольно взятый кузов каждой из собираемых в Калуге моделей будет взят и тщательно обмерен по сотням точек. И это притом, что 100% кузовов того же Rapid измеряется с помощью лазера в автоматическом режиме прямо в сварочном цехе. Имя производителя аппаратуры для поточного измерения говорит само за себя — это Zeiss.

Тесно работает лаборатория и с поставщиками. Здесь могут решить любой спор, касающийся размеров деталей. Для этих целей существует такая интересная вещь, как кубинг. Под этим понимают выфрезированную из огромного куска алюминия модель кузова, на которую можно установить для примерки почти все навесные детали: фары, фонари, стекла, сиденья, элементы внутренней обшивки и далее по списку. Точность изготовления кубинга — 0,1 мм. Стоимость — больше €0,5 млн. Приложил деталь, и сразу видно, насколько она соответствует идеальной геометрии.

Заметим, что для каждой модели, выпускаемой в Калуге по полному циклу, есть свой кубинг. Это требование концерна, одна из многочисленных ступенек системы контроля качества.

В световом тоннеле чередуются лампы разных оттенков: такое освещение лучше всего подходит для выявления возможных дефектов

Производство полного цикла подразумевает, что в Калугу будущий Skoda Rapid поступает в виде отдельных частей, которые здесь сварят, два раза загрунтуют, покрасят, проведут антикоррозийную обработку горячим воском, фирменным составом концерна Volkswagen, установят двигатель, коробку передач, вклеят стекла, смонтируют сиденья, установят логотипы, заправят, а в конце тщательно проверят. Как минимум дважды проинспектируют собранный автомобиль в световом тоннеле, где от глаз пытливого контролера не скроется и случайная ворсинка на лакокрасочном покрытии. Загонят в дождевальную камеру на водный тест, чтобы убедиться в отсутствии протечек кузова. Поставят на роликовый стенд, имитирующий различные условия движения и торможения. Прокатятся по улице, обязательно заехав на участок, изображающий «русские колдобины». И, только пройдя многочисленные проверки, автомобиль получит право выехать за пределы предприятия.

Так рождается качество. Сложно и хлопотно. Зато потом, уверены на калужском предприятии, владелец машины на протяжении долгих лет будет с гордостью за свою страну читать слова «Сделано в России».

Кстати, посетив завод и поговорив с его директором Андреасом Кларом, мы все-таки выяснили, чем отличается сделанный в Калуге Skoda Rapid от чешского. Слушайте и запоминайте: у него будут другие буквы в идентификационном номере, увеличенный дорожный просвет и более мощный аккумулятор — с учетом наших зим.

Бьют и гоняют

ЦИФРЫ И ФАКТЫ

Окончательное решение о начале производства Skoda Rapid в России было принято в июле 2012 года, а первые предсерийные образцы собрали в сентябре 2013-го: меньше двух лет на освоение новой модели — хороший показатель. Для этого в Россию командировали около 60 специалистов, преимущественно из Чехии и Германии. Перед тем как поставить производство на поток, была проведена серия испытаний, в том числе краш-тесты. Готовые кузова и готовые автомобили отправлялись в Германию и Чехию, где их били на полигонах концерна, чтобы убедиться: машина, собранная (прежде всего — сваренная) в Калуге, не уступает такой же, выпущенной на головном заводе Skoda в Млада-Болеславе. Не менее важная часть испытаний — натурные: 22 машины с разными моторами и коробками передач сутки напролет ездили по дорогам с разным покрытием (от скоростных шоссе до грунтовок) вокруг Калуги. Схема такая: шесть суток — движение, седьмой день — полная инспекция узлов и механизмов. В общей сложности тестовые автомобили пробежали 500 000 км.

Источник:

Шкода Рапид для России — где собирается?

Skoda Rapid в процессе сборки на заводе в Калуге.Автомобильная компания Skoda Auto основана в 1895 году в Чехии и на сегодняшний день полностью принадлежит концерну Volkswagen Group. Эта марка достаточно популярна среди российских автолюбителей. Одной из наиболее востребованных моделей является Шкода Рапид, сборка которой полностью автоматизирована и осуществляется на самом высоком уровне.

Откуда поступают Рапиды на российский рынок

Многих почитателей этой модели интересует вопрос — где собирается Skoda Rapid. Самый крупный автозавод по выпуску этой модели находится в городе Младе-Болеслав (Чехия) и экспортирует он свою продукцию во многие страны мира, в том числе и в Россию. Но автомобильный «монстр» Фольксваген, предпочитает открывать свои филиалы непосредственно в той стране, где его продукция будет реализовываться.

Так, в начале 2007 года, в техническом парке Грабцево, что находится под Калугой, был открыт автомобильный завод, на котором производятся многие модели Шкода и Фольксваген. В том же округе, находится еще одно предприятие, специализирующееся на изготовлении запчастей для Шкода российской сборки.

Заводы по сборке Рапидов для России

Все детали для автомобилей Skoda производятся на основном предприятии в Младе-Болеслав. Затем они поступают на заводы, где собирают Шкода Рапид, расположенные в странах СНГ. Один из таких филиалов расположен в городе Усть-Каменогорск, но это предприятие поставляет на российский рынок незначительную часть моделей Рапид. Основным же местом, где собирают Рапиды для России, является все таки Калужская область.

Еще больше информации по заводам бренда Skoda.

Как определить, где изготовлен конкретный автомобиль

Для того, чтобы узнать страну, где выпущена машина, нужно уметь расшифровывать индивидуальный код авто (VIN-код). Обычно он расположен в трех местах:

- В нижнем углу ветрового стекла

- На заводской табличке под капотом

- На передней стойке кузова со стороны водителя

Так как же узнать значение индивидуального вин-кода «Vehicle Identification Number»?

Самое главное знать, что обозначают, три первых символа.

Например, если впереди кода стоит 1А9, это значит, что машина собиралась в США.

Вин-код машин, выпущенных у себя на родине в Чехии, начинается с символов ТМР, ТМВ, ТМS и ТМL.

Ну и наконец, если вин-код автомобиля начинается с XW8, значит, что эта модель собрана в России.

Более подробная информация по расшифровке вин кода автомобиля.

Если вам интересен сам процесс сборки, просмотрите видеоматериалы

Skoda Rapid | Шкода Рапид

Шкода Рапид — новая чешская модель в сегменте бюджетных автомобилей, выполненная на одной базе с Фольксваген Поло седаном. (Ранее модель была известна под ориентировочным названием Шкода Фелиция седан.) Европейский анонс Skoda Rapid обещает состояться до конца 2012 года, а с началом 2013 начнутся его массовые продажи. Машина в текущем модельном ряду позиционируется между Фабией и Октавией.

На презентации нового концепта в одном из автосалонов Пекина, представители Skoda подтвердили его название Rapid, а также обратили внимание на то, что Rapid, произведенный в Европе, будет иметь отличия от модели, продающейся в Индии с 16 ноября 2011 года. Честно говоря, хотелось бы видеть эти отличия не только в разных двигателях и дополнительных опциях, но и во внешнем виде автомобиля, поскольку индийская версия Шкода Рапид по сути является всего лишь слегка измененным Фольксвагеном Поло седаном. На фоне этой модели гораздо выигрышнее смотрится MissionL.

В серийное производство новая Шкода Рапид пойдет лифтбеком, а не обыкновенным седаном. Это означает, что вместе с крышкой багажника будет открываться и заднее стекло автомобиля. Такое решение мы уже могли наблюдать у схожей модели Seat Toledo, о серийном выпуске которого было объявлено на автосалоне в Женеве. Аналогичный способ открытия багажника является визитной карточкой бизнес-седана Skoda Superb. Платформой для новой Rapid, как и в случае с MissionL, послужит растянутая база VW Polo. Затраты на разработку снизили за счет унификации: порядка 80% комплектующих для новой модели будут взяты у машин Volkswagen.

Остается предположить, что если Шкода наладит производство Рапид и в России, то вполне вероятно, что двигатель, трансмиссия и варианты комплектации авто в отечественной сборке будут иметь отличия от европейской версии.

Информация о Шкода Рапид:

Инфо:

Фото:

Видео: